- Zakres zastosowania sprężarek powietrza

- Jak działa sprężarka powietrza i działa

- Najczęstsze awarie i ich eliminacja

- Jak wymienić olej w sprężarce powietrza

Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

Sprężarka powietrza jest uniwersalnym i ekonomicznym urządzeniem, bez którego nie można pracować z różnymi urządzeniami pneumatycznymi używanymi w produkcji iw domu. Sprężarki mogą być zarówno stacjonarne, jak i mobilne, rozszerzając tym samym zakres zastosowania tych urządzeń.

Zakres zastosowania sprężarek powietrza

Sprężarki powietrza są szeroko stosowane w wielu obszarach ludzkiej działalności. Urządzenia te są niezbędne do prac montażowych, stolarskich, budowlanych i naprawczych. Samoloty są również z powodzeniem stosowane w życiu codziennym . Na przykład urządzenie gospodarstwa domowego może być używane do pompowania opon, malowania, natryskiwania, itp. Z reguły jest to sprężarka z silnikiem elektrycznym pracującym w zakresie od 220 V. Do użytku profesjonalnego lepiej jest użyć obrotowego zespołu olejowego o dłuższej żywotności i niewymagającego częstej konserwacji.

Zapotrzebowanie na sprężarki powietrza jest również wysokie w sferze przemysłowej, w branżach, w których wymagane jest sprężone powietrze.

Istnieją urządzenia o wysokim stopniu oczyszczenia powietrza. Są one wykorzystywane w "czystych" branżach, na przykład w przemyśle chemicznym, farmaceutycznym i spożywczym, a także w przemyśle elektronicznym.

Ponadto sprężarki powietrza były wykorzystywane w produkcji ropy i gazu, wydobyciu węgla kamiennego i wydobycia kamienia.

Jak działa sprężarka powietrza i działa

Urządzenie do sprężania powietrza jest określone przez rodzaj konstrukcji. Sprężarki to tłok, wirnik i membrana. Najbardziej rozpowszechnione agregaty powietrza tłokowego, w których powietrze jest sprężane w cylindrze z powodu ruchów posuwisto-zwrotnych tłoka w jego wnętrzu.

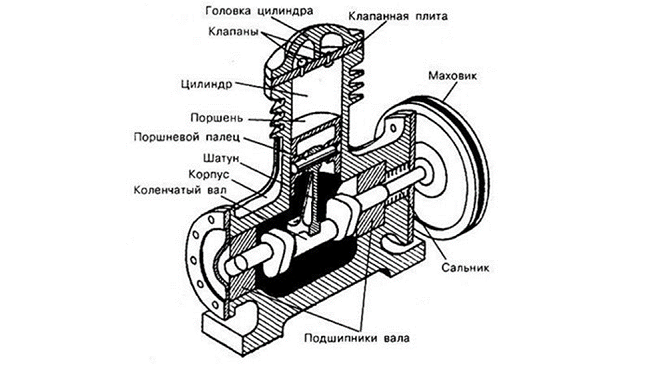

Schemat urządzenia

Układ sprężarki powietrznej jest dość prosty. Jego głównym elementem jest głowica sprężarki. Dzięki swojej konstrukcji jest podobny do cylindra silnika spalinowego (ICE). Poniżej znajduje się schemat zespołu tłoka, na którym dobrze widoczne jest urządzenie tego ostatniego.

Skład zespołu sprężarki obejmuje następujące elementy.

- Cylinder . Jest to objętość, w której sprężone jest powietrze.

- Tłok . Ruchy posuwisto-zwrotne zasysają powietrze do cylindra lub go kompresują.

- Pierścienie tłokowe . Zainstalowany na tłoku i zaprojektowany, aby zwiększyć kompresję.

- Korbowód . Związuje tłok z wałem korbowym, wykonując ruch posuwisto-zwrotny.

- Wał korbowy . Dzięki swojej konstrukcji korbowód porusza się w górę i w dół.

- Zawory wlotowe i wylotowe . Przeznaczony do pobierania i wydmuchiwania powietrza z cylindra. Ale zawory kompresora różnią się od zaworów ICE. Wykonane są w formie talerzy, sprasowanych przez sprężynę. Zawory otwierające nie są wymuszone, tak jak w silniku, ale ze względu na spadek ciśnienia w cylindrze.

Aby zmniejszyć siłę tarcia między pierścieniami tłokowymi a cylindrem, olej dostaje się do głowicy sprężarki. Ale w tym przypadku na wylocie sprężarki powietrze ma zanieczyszczenia smaru. Aby je wyeliminować , na zespole tłoka zamontowano separator, w którym mieszanina jest rozdzielana na olej i powietrze.

Jeżeli wymagana jest specjalna czystość sprężonego powietrza, na przykład w medycynie lub w przemyśle elektronicznym, konstrukcja zespołu tłoka nie oznacza użycia oleju . W takich urządzeniach pierścienie tłokowe są wykonane z polimerów, a grafitowy środek poślizgowy służy do zmniejszania siły tarcia.

Agregaty tłokowe mogą mieć 2 lub więcej cylindrów ułożonych w kształcie litery V. Zwiększa to wydajność sprzętu.

Wał korbowy napędzany jest silnikiem elektrycznym za pomocą pasa lub napędu bezpośredniego. W przypadku napędu pasowego maszyna ma 2 koła pasowe, z których jeden jest zamontowany na wale silnika, a drugi jest zamontowany na wale zespołu tłoka. Drugi krążek jest wyposażony w ostrza do schładzania urządzenia. W przypadku bezpośredniego napędu wałki silnika i zespół tłoka są połączone bezpośrednio i znajdują się na tej samej osi.

Również w konstrukcji sprężarki tłokowej jest kolejnym bardzo ważnym elementem - odbiornikiem, który jest metalowym pojemnikiem. Jest przeznaczony do eliminacji pulsacji powietrza wydobywającego się z zespołu tłoka i działa jako zbiornik magazynowy.

Dzięki odbiornikowi możesz utrzymać ciśnienie na tym samym poziomie i równomiernie wydobywać powietrze. Dla bezpieczeństwa na odbiorniku instalowany jest zawór resetujący, uruchamiany, gdy ciśnienie w zbiorniku wzrasta do wartości krytycznych.

Aby sprężarka działała w trybie automatycznym, zainstalowany jest przełącznik ciśnienia (przełącznik ciśnienia). Gdy ciśnienie w odbiorniku osiągnie wymagane wartości, przekaźnik otwiera styk i silnik zatrzymuje się. Odwrotnie, gdy ciśnienie w odbiorniku spadnie do ustawionego dolnego limitu, presostat zamyka styki i urządzenie wznawia pracę.

Zasada działania

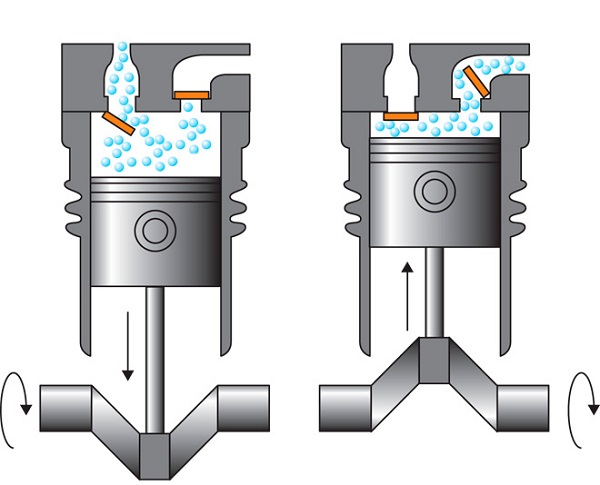

Zasada działania sprężarki tłokowej może być opisana następująco.

- Po uruchomieniu silnika wał korbowy obraca się, przenosząc ruch posuwisto-zwrotny za pomocą korbowodu na tłok.

- Tłok porusza się w dół, tworząc podciśnienie w cylindrze, pod którego wpływem otwiera się zawór wlotowy. Z powodu różnicy ciśnień powietrza, zaczyna on być zassany do cylindra. Ale przed wejściem do komory sprężania powietrze przechodzi przez filtr oczyszczania.

- Następnie tłok zaczyna przesuwać się w górę. Oba zawory są zamknięte. W momencie kompresji ciśnienie w cylindrze zaczyna wzrastać, a gdy osiągnie określony poziom, zawór wylotowy otwiera się.

- Po otwarciu zaworu wydechowego sprężone powietrze jest przesyłane do odbiornika.

- Po osiągnięciu pewnego ciśnienia włącza się presostat w odbiorniku, a sprężanie powietrza zostaje zawieszone.

- Kiedy ciśnienie w odbiorniku spadnie do ustawionych wartości, presostat ponownie uruchamia silnik.

Najczęstsze awarie i ich eliminacja

Podstawowe awarie pracy kompresora powietrza, które mogą być wyeliminowane przez ręce, następujące:

- silnik nie uruchamia się;

- silnik nuci, ale się nie uruchamia;

- powietrze (na wylocie) zawiera cząstki wody;

- spadek wydajności urządzenia;

- przegrzanie głowicy sprężarki;

- przegrzanie urządzenia;

- zapukać w cylinder;

- zapukać w karterze;

- wypływ oleju z karteru;

- zablokowanie koła zamachowego;

- odbiornik nie utrzymuje ciśnienia;

- urządzenie nie rozwija prędkości.

Silnik się nie uruchamia

Po pierwsze, jeśli silnik jednostki ulegnie uszkodzeniu, upewnij się, że w sieci jest napięcie. Nie jest również zbyteczne sprawdzanie, czy przewód zasilający nie jest uszkodzony. Ponadto sprawdzane są bezpieczniki, które mogą się przepalić przy przepływie prądu w sieci. W przypadku usterki kabla lub bezpieczników należy je wymienić.

Przełącznik ciśnienia ma również wpływ na uruchomienie silnika. Jeśli nie jest prawidłowo skonfigurowany, urządzenie przestaje się włączać. Aby sprawdzić działanie przekaźnika, konieczne jest zwolnienie powietrza z odbiornika i ponowne włączenie urządzenia. Jeśli silnik pracuje, należy przeprowadzić właściwą (zgodnie z instrukcją) regulację presostatu.

W niektórych przypadkach silnik może się nie uruchomić z powodu przekaźnika termicznego . Zwykle dzieje się tak, gdy urządzenie pracuje w trybie intensywnym, praktycznie bez zatrzymywania. Aby sprzęt ponownie zadziałał, musisz go trochę ochłodzić.

Silnik szumi, ale się nie uruchamia

Brzęczenie silnika bez rotacji wirnika może wynikać z niskiego napięcia w sieci, któremu brakuje mocy do uruchomienia. W takim przypadku problem można rozwiązać, instalując regulator napięcia.

Rada! Jeżeli sieć "spadnie" w wyniku działania jakiejś aparatury, na przykład spawarki, należy ją odłączyć na czas używania sprężarki.Ponadto, silnik nie może obracać wału korbowego, jeśli ciśnienie w odbiorniku jest zbyt wysokie i występuje opór podczas pompowania. W takim przypadku należy nieznacznie odpowietrzyć powietrze z odbiornika, a następnie wyregulować lub wymienić presostat. Zwiększone ciśnienie w odbiorniku może również wystąpić w przypadku nieprawidłowego zaworu odpowietrzającego. Musi być usunięty i oczyszczony, aw przypadku jego zniszczenia - wymieniony.

Powietrze na wylocie zawiera cząstki wody

Jeśli wilgoć w powietrzu opuszcza odbiornik, nie jest możliwe wytworzenie jakościowego malowania dowolnej powierzchni. Cząsteczki wody mogą być obecne w sprężonym powietrzu w następujących przypadkach.

- W pomieszczeniu, w którym pracuje urządzenie, wysoka wilgotność . Konieczne jest zapewnienie dobrej wentylacji lub zainstalowanie osuszacza na sprężarce (patrz rysunek poniżej).

- Woda zgromadzona w zbiorniku . Konieczne jest regularne spuszczanie wody z odbiornika przez zawór spustowy.

- Wadliwy separator wody. Problem rozwiązuje się, zastępując ten element.

Spadająca wydajność urządzenia

Wydajność maszyny można zmniejszyć, jeśli pierścienie tłokowe są spalone lub zużyte . W rezultacie zmniejsza się poziom kompresji, a urządzenie nie może pracować w trybie standardowym. Jeśli fakt ten zostanie potwierdzony podczas demontażu cylindra, zużyte pierścienie powinny zostać wymienione.

Spadek wydajności może być również spowodowany przez płyty zaworów, jeśli się złamią lub zawiesią. Uszkodzone płytki należy wymienić i zatkać - w celu przepłukania. Jednak najczęstszym powodem utraty mocy urządzenia jest zatkanie filtra powietrza, który należy regularnie myć.

Przegrzanie głowicy sprężarki

Głowica tłoka może ulec przegrzaniu, gdy olej nie zostanie wymieniony w czasie lub gdy zastosuje się smar niezgodny ze specyfikacją w paszporcie. W obu przypadkach olej należy wymienić na specjalną sprężarkę o lepkości, której wartość jest podana w paszporcie do urządzenia.

Przegrzanie głowicy tłoka może być również spowodowane nadmiernym dokręceniem śrub korbowodu, z powodu którego olej wnika w wkładki. Usterka jest eliminowana przez poluzowanie śrub korbowodu.

Przegrzewanie urządzenia

Zwykle urządzenie może się przegrzać podczas pracy w trybie intensywnym lub w podwyższonej temperaturze otaczającego powietrza w pomieszczeniu. Jeśli urządzenie nadal przegrzewa się podczas normalnej pracy i normalnej temperatury w pomieszczeniu, wadliwy filtr powietrza może być przyczyną wadliwego działania. Należy go usunąć i umyć, po czym dobrze wysuszyć.

Rada! Tę procedurę zaleca się regularnie wykonywać. Jeśli urządzenie jest intensywnie używane, filtr należy myć codziennie.Pukanie w Cylinder

Jest to spowodowane pękaniem lub zużyciem pierścieni tłokowych z powodu tworzenia się osadów węglowych. Zwykle pojawia się, jeśli używasz złej jakości oleju.

Ponadto uderzenie w cylinder może być spowodowane zużyciem głowicy korbowodu lub sworznia tłokowego . Aby rozwiązać problem, części te należy zastąpić nowymi. Kiedy cylinder i tłok zużywają się, naprawa sprężarki powietrza polega na wytoczeniu cylindra i wymianie tłoka.

Pukanie w skrzynię korbową

Wystąpienie uderzenia w skrzyni korbowej podczas pracy urządzenia spowodowane jest następującymi awariami.

- Śruby conrod były rozluźnione . Konieczne jest dokręcenie śrub za pomocą wymaganej siły.

- Łożyska wału korbowego są nieczynne . Konieczna jest zmiana łożysk.

- Korby wału korbowego i luźnych części korbowodu . Eliminacja tych usterek polega na przetwarzaniu zakrętów do rozmiaru naprawy. Wkładki zmieniają się również na podobne części wielkości naprawy.

Inne usterki

W przypadku wykrycia wycieku oleju ze skrzyni korbowej należy najpierw sprawdzić i, w razie konieczności, wymienić uszczelki olejowe . Jeśli koło zamachowe nie obraca się, tłok spoczywa na płycie zaworowej. Konieczne jest zapewnienie prześwitu (0, 2-0, 6 mm) pomiędzy tłokiem a płytką zaworu. Jeśli ciśnienie spadnie w odbiorniku, jeśli urządzenie jest wyłączone, wyczyść lub wymień zawór zwrotny.

Jeśli sprężarka słabo się obraca, przyczyną może być złagodzenie pasków napędowych, których napięcie powinno zostać wzmocnione. Również wadliwy zawór zwrotny może zakłócać rozwój prędkości obrotowej silnika. Należy go zastąpić nowym.

Jak wymienić olej w sprężarce powietrza

Obliczanie godzin przepracowanych przez maszynę jest dość trudne. Jednak nadal zaleca się, przynajmniej w przybliżeniu, prowadzenie rejestrów, ponieważ terminowa wymiana oleju w urządzeniu znacznie przedłuża jego żywotność. Średnio dla nowego urządzenia pierwsza wymiana oleju powinna nastąpić nie później niż 50 godzin pracy. Następna konserwacja sprężarki w celu wymiany smaru jest już przeprowadzana przez liczbę godzin wskazaną w instrukcji do sprężarki. W każdym przypadku, w zależności od modelu urządzenia, ten wskaźnik będzie się różnić.

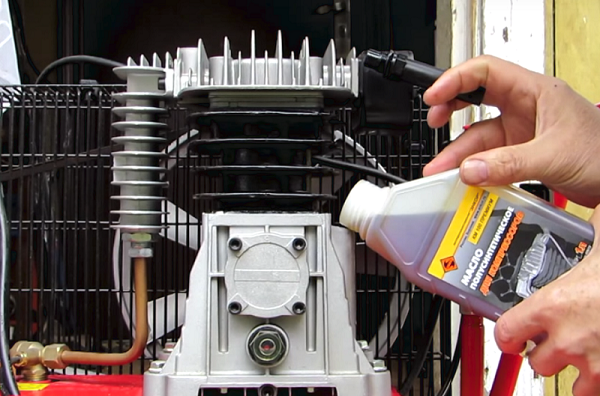

Olej do sprężarki powietrza lepiej używać markowego, zaprojektowanego specjalnie dla tego sprzętu. Jeśli trudno jest znaleźć olej firmy, można go zastąpić dowolnym olejem sprężarkowym o wymaganej lepkości.

Ważne! Zabrania się napełniania maszyny prostym olejem maszynowym!

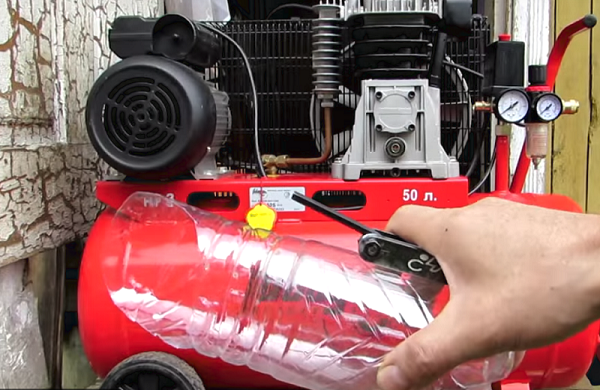

Tak więc zmiana oleju w urządzeniu do sprężania powietrza jest następująca.

- Przede wszystkim należy odłączyć urządzenie od sieci i całkowicie spuścić powietrze z odbiornika. Strzałki we wszystkich manometrach powinny wynosić zero.

- Wykonaj pojemnik z plastikowej butelki, do której wycieknie smar.

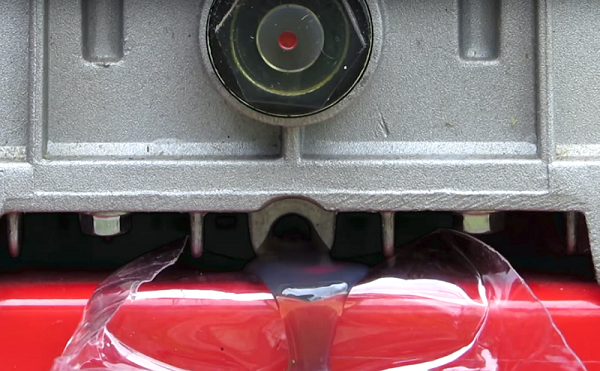

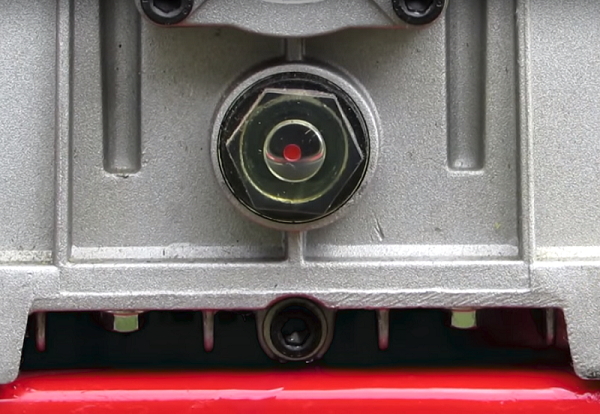

- Umieść pojemnik pod otworem do usuwania tłuszczu i odkręć nakrętkę, która ją zamyka. Zwykle smar nie powinien być zbyt jasny lub ciemny . Lekki smar wskazuje, że dostała się do niego wilgoć. Zbyt ciemny olej powstaje w wyniku przegrzania urządzenia.

- Gdy tłuszcz przestanie wypływać z karteru, odkręcić nakrętkę.

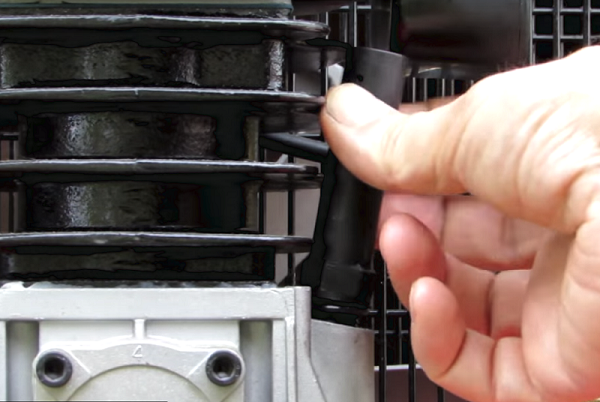

- Następnie odkręć i usuń odpowietrznik z otworu wlewowego skrzyni korbowej.

- Napełnij smar w skrzyni korbowej. Wlać olej wygodniej przez konewkę, aby wykluczyć jej wyciek. Napełnij tak dużą ilością smaru, aby dotarł do oznaczenia referencyjnego w okienku inspekcyjnym.

W przyszłości konieczne jest ciągłe monitorowanie poziomu oleju w skrzyni korbowej i, jeśli to konieczne, uzupełnianie go.