- Urządzenie i zasada działania urządzenia półautomatycznego

- Wybór przewodu elektrody

- Zasady spawania półautomatycznego

- Środki bezpieczeństwa w pracy

Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

Zapotrzebowanie na półautomatyczne maszyny do spawania na rynku urządzeń spawalniczych stale rośnie z roku na rok. Wynika to z oczywistych zalet: przystępnego kosztu, szerokiej gamy trybów pracy, łatwych w konfiguracji i obsłudze. Niemniej jednak mistrz początkujący nie zawsze jest w stanie zrozumieć, jak używać półautomatycznego. Pierwszą rzeczą, którą musisz wiedzieć, to urządzenie i zasada działania urządzenia, a także podstawowe zalecenia dotyczące wyboru drutu do spawania.

Urządzenie i zasada działania urządzenia półautomatycznego

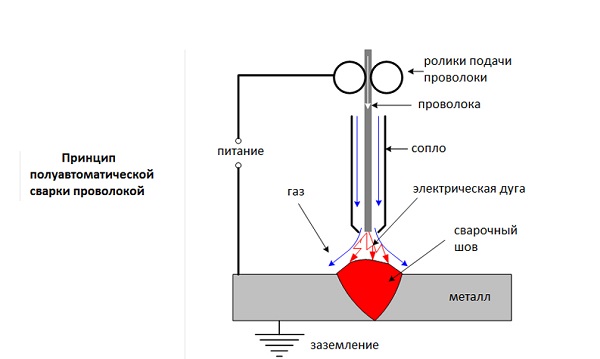

Głównym celem półautomatycznej spawarki jest spawanie łukowe za pomocą elektrody topiącej, która jest wdmuchiwana przez gaz osłonowy . Urządzenie służy do łączenia stali niskostopowych i niskowęglowych, zarówno w szwie szerokim, jak i przerywanym.

To urządzenie jest przeznaczone do pracy w zamkniętych, dobrze wentylowanych pomieszczeniach w temperaturze powietrza od -10 ° C do + 40 ° C.

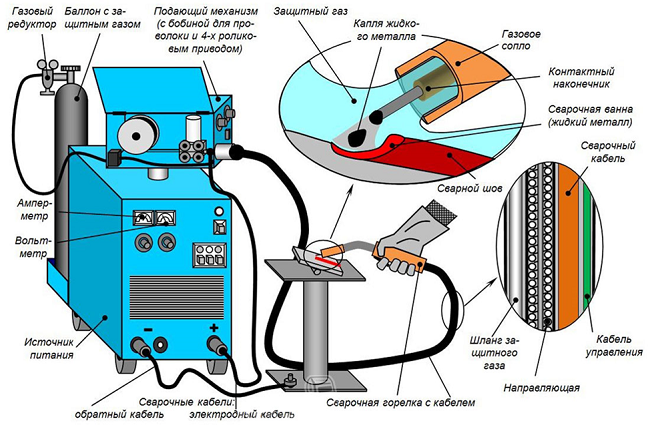

Istnieje półautomat z następujących elementów:

- jednostka główna wytwarzająca prąd spawania o wymaganej wartości;

- podajnik drutu;

- uchwyt spawalniczy z podłączonym kablem, przez który przechodzi przewód zasilający, wąż gazowy, drut sterujący i prowadnica elektrody drutowej.

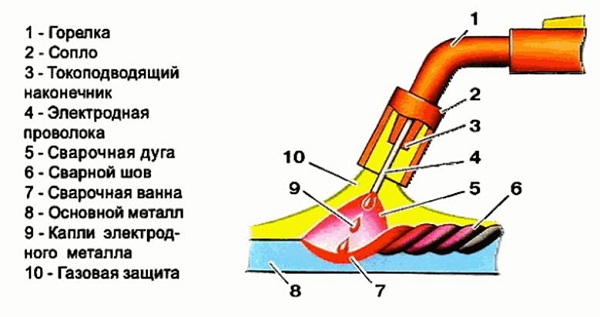

Zasada działania jednostki jest następująca. Po naciśnięciu przycisku uruchamiania na uchwycie uchwytu przewód elektrody (4), prąd i gaz ochronny są podawane przez dyszę (2). Prąd do drutu przepływa przez przewodzącą końcówkę (4). W kontakcie z metalem macierzystym pojawia się łuk elektryczny, który zaczyna topić elektrodę. Krople metalu elektrody, opadające na metal podstawowy (8), tworzą szew (6). W tym przypadku kąpiel spawalnicza (7) znajduje się pod gazem ochronnym przedmuchowym (10), który zapobiega przedostawaniu się tlenu i azotu z powietrza atmosferycznego. Dzięki ochronie przed gazem spawany szew jest trwały i wysokiej jakości.

Praca maszyny półautomatycznej jest również możliwa bez gazu ochronnego. W tym przypadku stosuje się drut elektrodowy ze specjalną powłoką proszkową. W wysokich temperaturach ta powłoka odparowuje, a wytworzone w ten sposób gazy pełnią funkcję ochronną dla jeziorka spawalniczego.

Wybór przewodu elektrody

Drut elektrodowy to narzędzie, bez którego spawarka nie może działać. Jest obsługiwany za pomocą specjalnego mechanizmu i pełni funkcję elektrody.

W przypadku maszyn półautomatycznych istnieją dwie grupy materiałów do spawania:

- pełny drut;

- drut elektrody proszkowej.

Odmiany pierwszej wersji to ponad 76. Ale najczęściej używana jest tylko niewielka ich część. Inne typy osprzętu są wysoce wyspecjalizowane i są wykorzystywane w produkcji. Najważniejszą rzeczą do rozważenia przy wyborze drutu jest rodzaj metalu, z którego konstrukcja będzie spawana. Najczęściej automat musi gotować stale niskowęglowe i niskostopowe za pomocą miedzianego i miedzianego drutu.

Drut miedziowany jest najbardziej popularny wśród spawaczy dzięki powłoce antykorozyjnej. Ale nie wszyscy wiedzą, że topiąc miedź w powietrzu spadają szkodliwe opary. Drut niepogrkowany jest bardziej nieszkodliwy i ma powłokę antykorozyjną.

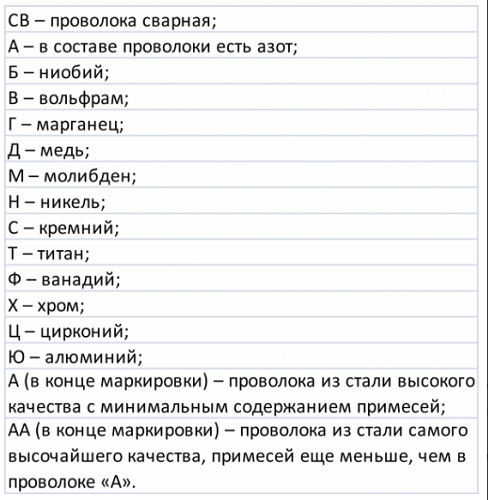

Również w urządzeniach półautomatycznych stosowany jest drut rdzeniowy, który nie wymaga obecności gazu ochronnego podczas gotowania. Przewód elektrody ma specjalne oznaczenie, na przykład: СВ-08Г2С . Jest odszyfrowany w następujący sposób:

- CB - drut spawany;

- 08 - oznacza, że ułamek masowy węgla w oprzyrządowaniu wynosi 0, 08%;

- Г - ta litera oznacza mangan, który znajduje się w drucie;

- 2 - liczba ta wskazuje, że zawartość manganu wynosi 2%;

- C - ta litera wskazuje obecność krzemu w oprzyrządowaniu, jeśli po literze nie ma cyfry, to zawiera nie więcej niż 1%.

Poniżej znajduje się tabela, w której odszyfrowane są alfabetyczne oznaczenia wszystkich dodatków tworzących drut spawalniczy.

Na przykład przy użyciu tabeli możliwe jest odkodowanie oznaczenia CB-06X21N7BT, co oznacza: drut spawalniczy ma 0, 06% węgla, 21% chromu i niklu - 7%; Drut jest stopowany dwoma metalami, niobem i tytanem.

Do spawania stali niskostopowych (jest to 90% całkowitego walcowanego metalu), stosuje się drut 08G2S o średnicy 0, 6 mm. Może być stosowany zarówno w życiu codziennym, jak i do naprawy ciała. Ponadto można go stosować w urządzeniach z prądem do 500A. Do spawania stali nierdzewnych użyj drutu marki Sv01H19N9. Aluminium i miedź są gotowane w medium argonowym, odpowiadającym składowi drutu. Aluminium gotuje się przy użyciu marek SV-97, SV-A85 i SV-AMZ. Do spawania miedzi wykorzystywane są urządzenia marek SV-97, CB-A85 i CB-AMZ.

Rada! Jeśli praca ma być wykonywana przez półautomatyczną maszynę w terenie lub na zewnątrz, możliwe jest użycie drutu proszkowego, który nie wymaga nadmuchu gazem osłonowym.Średnica drutu elektrodowego dobierana jest zgodnie z grubością spawanego metalu.

Zasady spawania półautomatycznego

Przede wszystkim, gdy zaczyna się praca półautomatyczna, części przeznaczone do łączenia muszą być dobrze oczyszczone z farby i rdzy . Konieczne jest również oczyszczenie miejsca, do którego będzie przymocowany zacisk do masy.

Jak trzymać palnik

Możesz trzymać palnik jedną ręką, ale jakość szwu będzie lepsza, jeśli użyjesz obu. Jedna ręka służy jako wsparcie, a druga trzyma palnik.

Dzięki tej metodzie łatwiej jest kontrolować kąt i odległość palnika od obrabianego przedmiotu, a także wykonywać niezbędne ruchy, aby utworzyć spoinę o wysokiej jakości. Aby mieć wolne ręce, musisz użyć maski spawalniczej, która jest zamocowana na głowie.

Nie ma idealnego kąta dla operacji półautomatycznej. Zazwyczaj do łączenia półfabrykatów leżących w tej samej płaszczyźnie, nachylenie palnika (z pozycji pionowej) jest używane przy 15-20 stopniach. Łącząc części pod kątem do siebie, nachylenie palnika jest używane pod kątem 45 °. Każdy spawacz, nabywając doświadczenie, wybiera dla siebie najdogodniejszy kąt nachylenia narzędzia, biorąc pod uwagę różne sytuacje.

Ruch z pochodnią

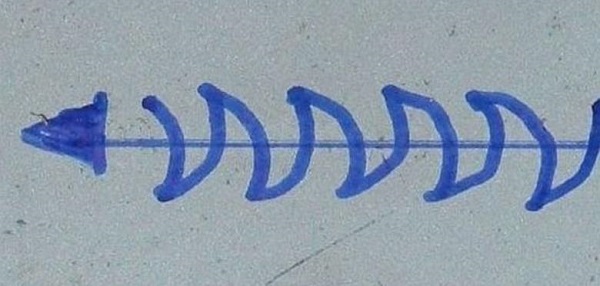

Aby utworzyć spoinę o wysokiej jakości, istnieje wiele sposobów przesuwania palnika.

- Ruch falowy zygzakowaty stosowany jest do metali o grubości 1-2 mm . W ten sposób łuk chwyta oba arkusze metalu i nie ma czasu na jego spalenie. W rezultacie szew staje się szczelny i trwały.

- Do spawania metali o dowolnej grubości stosuje się prosty szew, z wyłączeniem wszelkich ruchów z boku. Jednak w tym przypadku operator wymaga pewnego doświadczenia, tak aby podczas przesuwania palnika łuk równomiernie wpływał na obie współpracujące części.

- Jeśli prace mają być wykonywane na metalu o grubości mniejszej niż 1 mm, wówczas zmniejsz prąd i prędkość podawania drutu i użyj drutu o mniejszej średnicy. Spawanie powinno odbywać się krótkimi impulsami, z pauzą między nimi przez około 1 sekundę. Potrzebna jest przerwa, aby schłodzić metal i połączyć następujące segmenty w monolityczny szew.

- Jeśli długie, cienkie części są łączone, spawanie jest wykonywane za pomocą krótkich segmentów lub punktów znajdujących się w pewnej odległości. Ponadto, aby uniknąć deformacji części, można gotować na przemian, w krótkich segmentach, z różnych końców pasującego segmentu.

Szybkość spawania

Jest to prędkość przesuwania łuku elektrycznego wzdłuż połączenia części i jest kontrolowana przez operatora półautomatycznej maszyny. Prędkość ruchu narzędzia musi odpowiadać napięciu łuku, prędkości podawania drutu, grubości metalu i wymaganemu kształtowi spoiny. Przy dużej prędkości palnika powstaje wiele rozprysków, a gaz ochronny pozostaje w szybkim wiązaniu i tworzy w nim pory. Przy małej prędkości poruszania palnikiem powstaje nadmierna ekspozycja łuku elektrycznego na materiał, który może go przepalić. Ponadto podczas łączenia masywnych części tworzy się gruby szew. Poniższy rysunek pokazuje, jak wyglądają szwy, gdy palnik porusza się z inną prędkością.

Natężenie przepływu gazu

Dostarczanie gazu musi być wystarczające, aby zapewnić wydmuchanie drutu zasilającego. Przy słabym przepływie gazu spoina nie będzie chroniona przed utlenianiem. Ale nawet przy wysokim natężeniu przepływu ochrona będzie niewystarczająca ze względu na pojawianie się wirów . Wszystkie te odchylenia od normy sprawiają, że szew jest porowaty i delikatny. Dlatego bardzo ważne jest osiągnięcie równomiernego przepływu gazu, aby przepływ nie powodował turbulencji i całkowicie chronił miejsce spawania.

Długość drutu

Drut przed dotknięciem metalu powinien opuścić końcówkę o 6-13 mm. Od tej wartości zależy opór i temperatura danej długości elektrody . Im mocniejszy drut z końcówki, tym mniejszy rozmiar łuku. W rezultacie szew okazuje się gruby i wąski, z małą penetracją do metalu. Jeśli długość wyjściowa oprzyrządowania zostanie zmniejszona, penetracja łuku do metalu wzrośnie, a szew stanie się cieńszy i szerszy.

Rada! W przypadku drutów z rdzeniem topnikowym, które działają bez gazu, zasięg musi wynosić 30-45 mm.Biegunowość

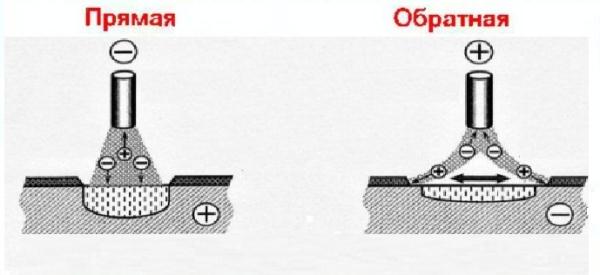

Biegunowość w urządzeniu spawalniczym oznacza kierunek prądu w jego obwodzie . W przypadku polaryzacji bezpośredniej ładunek ujemny jest przykładany do drutu, a część dodatnia jest przykładana do spawanego przedmiotu obrabianego. Przy odwrotnej polaryzacji jest odwrotnie: drut jest plus, a obrabiany przedmiot minus.

Ważne! W przypadku pracy bez gazu osłonowego, drutu rdzeniowego należy stosować metodę bezpośredniego polaryzowania i z odwrotną polaryzacją gazu.

Dźwięk podczas spawania

Bardzo ważne jest słuchanie dźwięków spawania, szczególnie dla początkujących podczas nauki. Prawidłowy dźwięk podczas spawania z półautomatem przypomina dźwięk smażenia mięsa na patelni. Kiedy słychać "skwierczący brzęczący" dźwięk, oznacza to, że zachowana jest równowaga pomiędzy bieżącymi ustawieniami, przewodem i prędkością podawania gazu. Zmiana dźwięku podczas działania urządzenia może mieć wpływ na:

- słaby kontakt między zaciskiem masy a częścią;

- obecność zamarzniętego aerozolu na końcówce palnika, uniemożliwiający normalny przepływ gazu;

- źle oczyszczone z obszaru spawania rdzy lub lakieru.

Środki bezpieczeństwa w pracy

Podczas pracy ze sprzętem spawalniczym należy przestrzegać następujących środków bezpieczeństwa.

- Spawacz powinien chronić wszystkie części ciała przed rozpryskami metalu. W tym celu należy używać odzieży ochronnej, ściśle przykrywającej otwarte przestrzenie ciała, a także rękawice ochronne. Ubrania powinny być wykonane z gęstego materiału, który może wytrzymać wnikanie gorących aerozoli. W żadnym przypadku odzież nie powinna być wykonana z włókien syntetycznych, które po wystawieniu na działanie wysokiej temperatury zaczynają się topić. Taki materiał natychmiast wypala się, co może spowodować oparzenia spawacza.

- Ponieważ podczas spawania powstaje twarde promieniowanie ultrafioletowe, należy chronić oczy za pomocą maski z przyciemnianym szkłem . Nie tak dawno temu w sprzedaży pojawiły się maski ze szklanym "kameleonem", który jest zasłonięty przez pojawienie się jasnego światła. Również inne części ciała powinny być chronione przed promieniowaniem ultrafioletowym.

- Buty muszą być zamknięte, aby nie doszło do przenikania gorących iskier.

- Pomieszczenie, w którym wykonywane są prace spawalnicze, musi mieć wymuszoną lub naturalną wentylację (obecność okien, które można otworzyć). Wdychanie par i dymów powstających podczas spawania, szkodliwych dla zdrowia ludzkiego.