- Aplikacje sprężarek powietrza

- Jak działa sprężarka powietrza

- Typowe rozwiązywanie problemów

- Serwis kompresora

- Jak wymienić olej w sprężarce powietrza

Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

Sprężarka powietrza jest wszechstronnym i ekonomicznym urządzeniem, bez którego niemożliwa jest obsługa różnego rodzaju urządzeń pneumatycznych wykorzystywanych w produkcji oraz w gospodarstwie domowym. Sprężarki mogą być zarówno stacjonarne jak i mobilne, co poszerza zakres zastosowania tych jednostek.

Aplikacje sprężarek powietrza

Sprężarki powietrza znajdują szerokie zastosowanie w wielu dziedzinach działalności człowieka. Urządzenia te są niezastąpione przy pracach montażowych, stolarskich, budowlanych i remontowych. Również pojazdy powietrzne są z powodzeniem wykorzystywane w życiu codziennym.Na przykład urządzenie gospodarstwa domowego może być używane do pompowania opon, malowania, malowania aerografem itp. Z reguły jest to sprężarka z silnikiem elektrycznym zasilana z sieci 220 V. Do użytku profesjonalnego lepiej nadaje się rotacyjna jednostka olejowa, która ma dłuższą żywotność i nie wymaga częstej konserwacji.

Zapotrzebowanie na sprężarki powietrza jest również duże w sektorze przemysłowym, w branżach gdzie wymagane jest użycie sprężonego powietrza.

Istnieją urządzenia o wysokim stopniu oczyszczania powietrza. Znajdują zastosowanie w "czystych" gałęziach przemysłu, np. w przemyśle chemicznym, farmaceutycznym, spożywczym, a także w przemyśle elektronicznym.

Dodatkowo sprężarki powietrza znajdują zastosowanie w przemyśle naftowym i gazowym, w górnictwie, przy wydobywaniu węgla i kamienia.

Jak działa sprężarka powietrza

Urządzenie jednostki sprężającej zależy od rodzaju konstrukcji. Sprężarki są tłokowe, obrotowe i membranowe. Najszerzej stosowane jednostki powietrza tłokowego, w których powietrze jest sprężane w cylindrze w wyniku ruchu posuwisto-zwrotnego tłoka w jego wnętrzu.

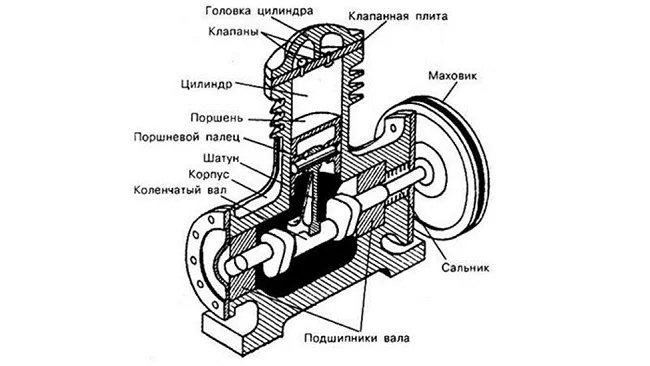

Schemat urządzenia

Urządzenie tłokowej sprężarki powietrza jest dość proste. Jego głównym elementem jest głowica kompresora. W swojej konstrukcji jest podobny do cylindra silnika spalinowego (ICE). Poniżej znajduje się schemat zespołu tłoka, który pokazuje dobrze urządzenie tego ostatniego.

Zespół sprężarki zawiera następujące elementy.

- Cylinder. Jest to objętość, w której sprężane jest powietrze.

- Tłok. Ruch posuwisto-zwrotny zasysa powietrze do cylindra lub je spręża.

- Pierścienie tłokowe. Zamontowany na tłoku i zaprojektowany w celu zwiększenia kompresji.

- Korbowód. Łączy tłok z wałem korbowym, przenosząc na niego ruchy posuwisto-zwrotne.

- Wał korbowy. Dzięki swojej konstrukcji umożliwia ruch korbowodu w górę i w dół.

- Zawory wlotowe i wylotowe. Przeznaczony do zasysania i odprowadzania powietrza z cylindra. Ale zawory sprężarki różnią się od zaworów silnika spalinowego. Wykonane są w postaci płyt dociskanych sprężyną. Otwarcie zaworów nie jest wymuszone, jak w silniku spalinowym, ale spowodowane różnicą ciśnień w cylindrze.

Aby zmniejszyć siłę tarcia między pierścieniami tłokowymi a cylindrem, olej dostaje się do głowicy sprężarki. Ale w tym przypadku na wylocie sprężarki powietrze zawiera zanieczyszczenia smarowe. Aby je wyeliminować, na aparacie tłokowym instalowany jest separator, w którym mieszanina jest rozdzielana na olej i powietrze.

Jeżeli wymagana jest szczególna czystość sprężonego powietrza np. w medycynie lub przy produkcji elektroniki, to konstrukcja zespołu tłoka nie implikuje stosowania oleju.W takich urządzeniach pierścienie tłokowe są wykonane z polimerów, a do zmniejszenia tarcia stosuje się smar grafitowy.

Jednostki tłokowe mogą mieć 2 lub więcej cylindrów ułożonych w kształcie litery V. Zwiększa to wydajność sprzętu.

Wał korbowy napędzany jest silnikiem elektrycznym za pomocą paska lub napędu bezpośredniego. W przypadku napędu pasowego konstrukcja urządzenia obejmuje 2 koła pasowe, z których jedno jest zamontowane na wale silnika, a drugie na wale bloku tłoka. Drugie koło pasowe jest wyposażone w łopatki do chłodzenia urządzenia. W przypadku napędu bezpośredniego wały silnika i bloku tłoka są połączone bezpośrednio i znajdują się na tej samej osi.

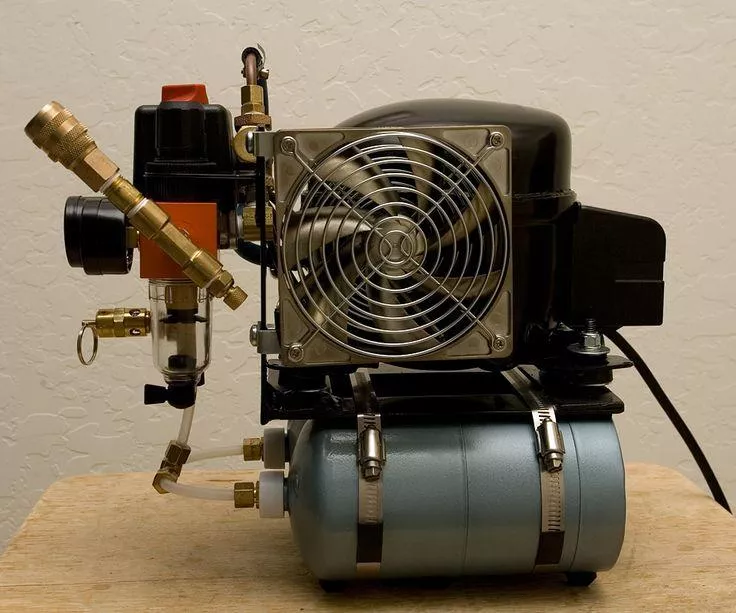

Również konstrukcja sprężarki tłokowej zawiera jeszcze jeden bardzo ważny element - odbiornik, którym jest metalowy pojemnik. Ma za zadanie eliminować pulsacje powietrza opuszczającego blok tłoka i działa jako zbiornik magazynowy.

Dzięki odbiornikowi możesz utrzymać ciśnienie na tym samym poziomie i równomiernie zużywać powietrze. Dla bezpieczeństwa na odbiorniku zainstalowany jest awaryjny zawór upustowy, który uruchamia się, gdy ciśnienie w zbiorniku wzrośnie do wartości krytycznych.

Aby sprężarka mogła pracować w trybie automatycznym, montowany jest na niej wyłącznik ciśnieniowy (wyłącznik ciśnieniowy). Gdy ciśnienie w odbiorniku osiągnie wymagane wartości, przekaźnik otwiera styk i silnik zatrzymuje się. I odwrotnie, gdy ciśnienie w odbiorniku spadnie do ustawionej dolnej granicy, presostat zwiera styki, a urządzenie wznawia pracę.

Jak to działa

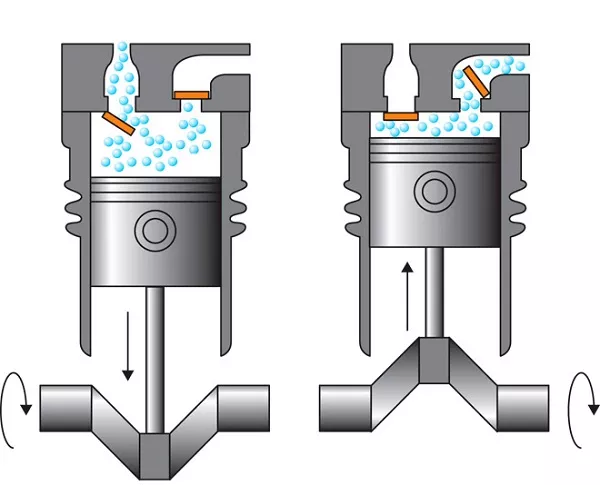

Zasada działania sprężarki tłokowej może być opisana następująco.

- Po uruchomieniu silnika wał korbowy zaczyna się obracać, przenosząc ruch posuwisto-zwrotny przez korbowód na tłok.

- Tłok poruszając się w dół wytwarza w cylindrze podciśnienie, pod wpływem którego otwiera się zawór dolotowy. Z powodu różnicy ciśnień powietrza zaczyna być zasysane do cylindra. Ale przed wejściem do komory sprężania powietrze przechodzi przez filtr czyszczący.

- Następnie tłok zaczyna się poruszać. W takim przypadku oba zawory są w stanie zamkniętym. W momencie sprężania ciśnienie w cylindrze zaczyna rosnąć, a gdy osiągnie określony poziom otwiera się zawór wydechowy.

- Po otwarciu zaworu wydechowego sprężone powietrze trafia do odbiornika.

- Po osiągnięciu określonego ciśnienia w odbiorniku następuje aktywacja wyłącznika ciśnieniowego i zatrzymanie sprężania powietrza.

- Gdy ciśnienie w odbiorniku spadnie do zadanych wartości, presostat ponownie uruchamia silnik.

Typowe rozwiązywanie problemów

Rozważmy główne usterki w działaniu sprężarki powietrza, które możesz naprawić samodzielnie.

Silnik się nie uruchamia

Przede wszystkim w przypadku awarii silnika urządzenia należy upewnić się, że w sieci jest napięcie.Dobrze jest również sprawdzić kabel zasilający pod kątem uszkodzeń. Następnie sprawdzane są bezpieczniki, które mogą się przepalić podczas skoku napięcia w sieci. Jeśli okaże się, że kabel lub bezpieczniki są uszkodzone, należy je wymienić.

Ponadto presostat wpływa na uruchomienie silnika. Jeśli zostanie ustawiony nieprawidłowo, urządzenie przestanie się włączać. Aby sprawdzić działanie przekaźnika, należy spuścić powietrze z odbiornika i ponownie włączyć urządzenie. Jeżeli silnik pracuje, dokonaj prawidłowej (zgodnie z instrukcją) regulacji wyłącznika ciśnieniowego.

W niektórych przypadkach silnik może się nie uruchomić z powodu działania przekaźnika termicznego. Zwykle dzieje się tak, gdy urządzenie pracuje w trybie intensywnym, prawie bez przerwy. Aby sprzęt zaczął ponownie działać, musisz dać mu trochę czasu na ostygnięcie.

Silnik buczy, ale nie chce się uruchomić

Brzęczenie silnika bez obracania się wirnika może być spowodowane niskim napięciem w sieci, przez co nie ma wystarczającej mocy do uruchomienia. W takim przypadku problem można rozwiązać, instalując regulator napięcia.

Rada! Jeśli sieć „zapada się” z powodu działania jakiegokolwiek urządzenia, na przykład spawarki, należy ją wyłączyć na czas korzystania ze sprężarki.

Ponadto silnik nie jest w stanie obrócić wału korbowego, jeśli ciśnienie w odbiorniku jest zbyt wysokie i występuje opór przy dostarczaniu. W takim przypadku należy trochę odpowietrzyć odbiornik, a następnie wyregulować lub wymienić presostat. Zwiększone ciśnienie w odbiorniku może również wystąpić w przypadku wadliwego zaworu nadmiarowego. Należy go wyjąć i wyczyścić, a jeśli jest zniszczony, należy go wymienić.

W powietrzu wylotowym znajdują się cząsteczki wody

Jeżeli powietrze opuszczające odbiornik zawiera wilgoć, nie da się pomalować żadnej powierzchni o wysokiej jakości. W następujących przypadkach cząsteczki wody mogą znajdować się w sprężonym powietrzu.

- W pomieszczeniu, w którym pracuje urządzenie, wysoka wilgotność. Pomieszczenie musi być dobrze wentylowane lub na sprężarce musi być zainstalowany osuszacz (patrz rysunek poniżej).

- W odbiorniku zebrała się woda. Należy regularnie spuszczać wodę z odbiornika przez zawór spustowy.

- Uszkodzony separator wody. Problem został rozwiązany poprzez wymianę tego elementu.

Spadek wydajności jednostek

Wydajność urządzenia może ulec pogorszeniu w przypadku wypalenia lub zużycia pierścieni tłokowych. W rezultacie poziom kompresji spada i urządzenie nie może pracować w trybie standardowym. Jeśli ten fakt zostanie potwierdzony podczas demontażu cylindra, należy wymienić zużyte pierścienie.

Płytki zaworowe mogą również powodować spadek wydajności, jeśli są pęknięte lub zablokowane. Uszkodzone płytki należy wymienić, a zatkane umyć. Ale najczęstszą przyczyną utraty mocy urządzenia jest zatkanie filtra powietrza, który należy regularnie czyścić.

Przegrzanie głowicy sprężarki

Głowica tłoka może się przegrzać, jeśli olej nie jest wymieniany na czas lub jeśli używany jest smar inny niż podany w paszporcie.W obu przypadkach olej należy wymienić na specjalny olej do sprężarki o lepkości, której wartość podana jest w paszporcie urządzenia.

Przegrzanie głowicy tłoka może być również spowodowane nadmiernym dokręceniem śrub korbowodu, przez co olej nie spływa dobrze do tulei. Usterkę eliminuje się przez poluzowanie śrub korbowodu.

Przegrzanie urządzenia

Zwykle urządzenie może się przegrzewać podczas pracy w trybie intensywnym lub gdy temperatura otoczenia w pomieszczeniu jest wysoka. Jeśli urządzenie nadal się przegrzewa podczas normalnej pracy i normalnej temperatury pokojowej, przyczyną może być zatkany filtr powietrza. Należy go wyjąć i umyć, a następnie dobrze wysuszyć.

Rada! Zaleca się regularne przeprowadzanie tej procedury. Jeśli urządzenie jest intensywnie używane, filtr należy myć codziennie.

Stuk w cylindrze

Spowodowane przez pęknięte lub zużyte pierścienie tłokowe z powodu osadów węglowych. Zwykle pojawia się, jeśli używasz oleju niskiej jakości.

Ponadto stukanie w cylindrze może być spowodowane zużyciem tulei głowicy korbowodu lub sworznia tłoka. Aby rozwiązać problem, części te należy wymienić na nowe. Gdy cylinder i tłok są zużyte, naprawa sprężarki powietrza polega na wywierceniu cylindra i wymianie tłoka.

Stukanie w skrzyni korbowej

Pojawienie się stukania w skrzyni korbowej podczas pracy agregatu spowodowane jest następującymi awariami.

- Luźne śruby korbowodu. Śruby należy dokręcić z wymaganą siłą.

- Uszkodzone łożyska wału korbowego. Łożyska wymagają wymiany.

- Czopy korbowodu wału korbowego i łożyska korbowodu są zużyte. Eliminacja tych usterek polega na przetworzeniu czopów korbowodu do rozmiaru naprawy. Wkładki są również wymieniane na części o podobnych rozmiarach.

Zmniejsz ciśnienie w systemie, gdy zasilanie jest wyłączone

Problem występuje najczęściej z powodu nieszczelności w jednym lub kilku elementach układu na raz. Przede wszystkim warto sprawdzić zawór wylotowy z zaworem tłokowym, a także dokonać przeglądu całej linii, w której tłoczone i utrzymywane jest ciśnienie.

Możesz zastosować starą sprawdzoną metodę: nasmaruj problematyczne miejsca wodą z mydłem. Wyciek powietrza natychmiast da się odczuć pojawieniem się bąbelków. Powstałe pęknięcia uszczelniamy dowolnym materiałem uszczelniającym: najlepiej o konsystencji galaretki, aby zapobiec rozwarstwianiu.

Kurek wylotowy sprawdza się w ten sam sposób. Jeśli podczas mocowania w stanie wyłączonym roztwór bąbelkuje, część należy wymienić. Jednocześnie należy zwrócić szczególną uwagę na uszczelnienie: podczas instalowania nowego kranu musimy nawinąć taśmę wodno-kanalizacyjną na gwint.

Ważne! Przed przystąpieniem do prac naprawczych na linii powietrza konieczne jest odpowietrzenie całego układu. W przeciwnym razie można nie tylko doznać poważnych poparzeń, ale także uszkodzić węże z zaworami.

Czasami, aby unormować ciśnienie wystarczy oczyścić wszystkie ruchome elementy - krany i przepustnice z nagromadzonego brudu.

Okresowe wyzwalanie czujników zabezpieczenia termicznego

Oczywistym powodem tego efektu jest bardzo wysoka temperatura w pomieszczeniu lub praca urządzenia w bezpośrednim świetle słonecznym. Jeśli wszystko jest w porządku z warunkami klimatycznymi, problemem może być niewystarczające napięcie w sieci.

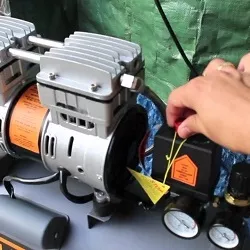

Sprężarka chłodzona powietrzem

Multimetr pomoże zidentyfikować usterki takiego planu. Gdy wskaźniki podczas dzwonienia są znacznie niższe niż normy ustalone przez producenta sprzętu (wskazane w instrukcji urządzenia), wówczas uzupełniamy obwód o stabilizator napięcia.

Silniki w klasycznych sprężarkach są chłodzone powietrzem. Jeśli pomieszczenie będzie słabo wentylowane, urządzenie szybko się nagrzeje, w efekcie zadziałają czujniki zabezpieczenia termicznego. W takim przypadku konieczne jest przeniesienie sprzętu w miejsce o wystarczającej wentylacji. Przydatne byłoby również sprawdzenie filtra powietrza: oczyść go z nagromadzonego brudu lub całkowicie wymień.

Niestabilny silnik pracuje

Problem może objawiać się zbyt dużym wydmuchem powietrza lub awarią czujnika regulacji ciśnienia. Jeśli pobór mocy sprzętu budowlanego nie odpowiada wydajności sprężarki, to zawsze znacząca różnica wpłynie na pracę silnika.

Dlatego konieczne jest uwzględnienie właściwości narzędzia pneumatycznego, a mianowicie ilości powietrza zużywanego w jednostce czasu i skorelowanie ich z możliwościami urządzenia. Przepływ powietrza do urządzenia nie może przekraczać 70% mocy wyjściowej sprężarki.

Wyłącznik ciśnieniowy sprężarki

Jeżeli charakterystyka techniczna obu urządzeń jest zgodna z normami, to sprawa dotyczy wyłącznika ciśnieniowego. Czujnik można naprawić, ale bardziej praktyczna jest jego wymiana: na szczęście jest niedrogi i jest sprzedawany w prawie każdym specjalistycznym sklepie.

Zwiększony przepływ powietrza

Przede wszystkim należy sprawdzić filtr powietrza: wyczyścić lub wymienić w razie potrzeby. Kolejnym powodem jest wyciek gazu w układzie. Sprawdzamy każdy centymetr autostrady, a zwłaszcza spoiny i połączenia. Te ostatnie przetwarzamy za pomocą materiału uszczelniającego i fum-tape.

Niektórzy użytkownicy zapominają naprawić kurek wylotowy po oczyszczeniu odbiornika z kondensatu. Czasami w wyniku zwiększonego ciśnienia on sam spada o kilka milimetrów: podciągamy go do oporu i sprawdzamy ciśnienie w układzie.

Serwis kompresora

Okresowa konserwacja zapobiegawcza i przestrzeganie prostych zasad, które są wskazane w instrukcji obsługi urządzenia znacznie wydłuży żywotność sprzętu. W momencie zakupu sprężarki należy upewnić się, że posiada się paszport, kartę gwarancyjną oraz fabryczny spis podzespołów. W przeciwnym razie centrum serwisowe może odmówić wykonania usługi.

Ogólne zalecenia producentów sprzętu i specjalistów z serwisów brzmią tak.

- Uruchamiając urządzenie po raz pierwszy, należy sprawdzić poziom oleju bagnetem. Smarowanie (skład techniczny) dobiera się kierując się instrukcją obsługi. Po uruchomieniu pozwól silnikowi pracować na biegu jałowym przez 10-15 minut.

- Wymiana oleju na nowy po 500 godzinach pracy (prowadzimy księgę). Po osuszeniu wyrobiska zbiornik jest oczyszczany z nagromadzonego brudu.

- Przed użyciem narzędzia należy obniżyć ciśnienie do normalnego, jeśli jest ono zbyt wysokie.

- Filtr powietrza należy czyścić co najmniej raz w tygodniu. Wielu producentów zaleca wymianę co kwartał, zwłaszcza gdy sprzęt jest aktywnie użytkowany.

- Na koniec każdego dnia roboczego należy spuścić nagromadzoną wodę z odbiornika.

- Pod koniec pracy powietrze jest spuszczane, a sprzęt całkowicie pozbawiony zasilania.

- Gdy sprężarka nie pracuje przez dłuższy czas, należy nasmarować platformę i ruchome części zaworu powietrza.

- Utrzymuj urządzenie w czystości. Wnikanie brudu do układu jest obarczone nie tylko utratą ciśnienia, ale także awarią głównych elementów sprężarki.

Szczególną uwagę należy zwrócić na uziemienie urządzeń dla wszystkich elementów metalowych nieprzewodzących prądu. W dobrej połowie przypadków producenci wprowadzają odpowiedni przewód do wtyczki. Pozostaje tylko uziemić samo gniazdko, do którego zostanie podłączone urządzenie.

Jak wymienić olej w sprężarce powietrza

Wyliczenie godzin przepracowanych przez jednostkę jest dość trudne. Ale nadal zaleca się, przynajmniej w przybliżeniu, prowadzenie ich rejestru, ponieważ terminowa wymiana oleju w aparacie znacznie wydłuża jego żywotność. Średnio w przypadku nowego urządzenia pierwsza wymiana oleju powinna nastąpić nie później niż po 50 godzinach. Kolejna konserwacja sprężarki w celu wymiany smaru odbywa się już po liczbie godzin określonej w instrukcji obsługi sprężarki. W każdym przypadku, w zależności od modelu urządzenia, wskaźnik ten będzie inny.

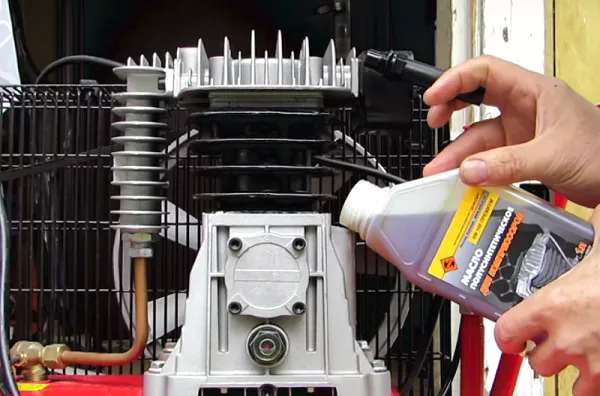

Lepiej używać markowego oleju do sprężarki powietrza, przeznaczonego specjalnie do tego sprzętu. Jeśli trudno jest znaleźć markowy olej, możesz go zastąpić dowolnym olejem do sprężarek o wymaganej lepkości.

Ważne! Do urządzenia nie wolno wlewać zwykłego oleju maszynowego!

Więc wymiana oleju w sprężarce powietrza wygląda następująco.

- Przede wszystkim należy odłączyć urządzenie od sieci i całkowicie odpowietrzyć odbiornik. Strzałki na wszystkich wskaźnikach muszą wskazywać zero.

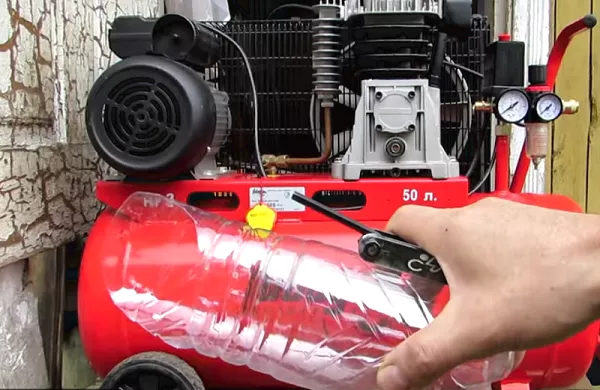

- Zrób z plastikowej butelki pojemnik, do którego spłynie lubrykant.

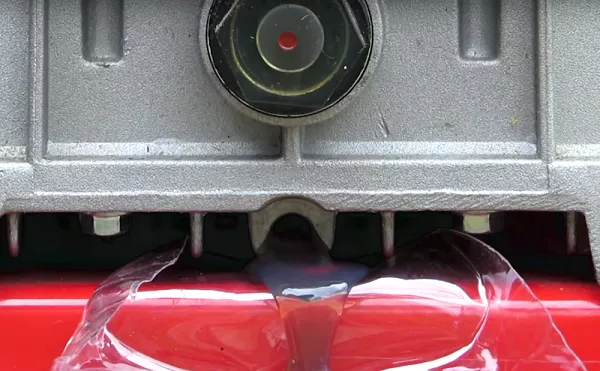

- Umieść pojemnik pod otworem spustowym smaru i odkręć nakrętkę kołpakową, która go zamyka. Normalnie lubrykant nie powinien być zbyt jasny ani ciemny. Lekki smar wskazuje, że dostaje się do niego wilgoć. Zbyt ciemny olej jest wynikiem przegrzania urządzenia.

- Gdy smar przestanie wypływać ze skrzyni korbowej, dokręć z powrotem nakrętkę.

- Następnie odkręć i wyjmij odpowietrznik z otworu wlewu skrzyni korbowej.

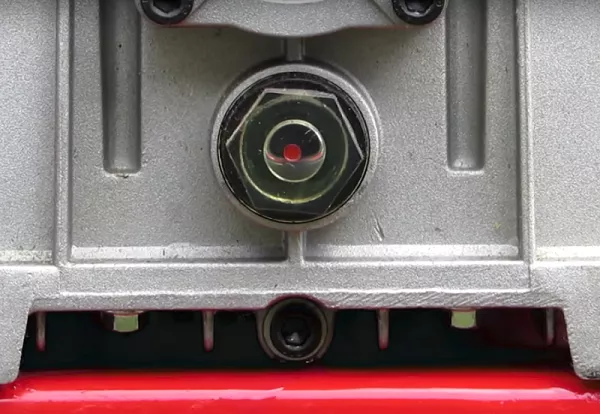

- Wlej smar do skrzyni korbowej. Wygodniej jest wlewać olej przez konewkę, aby zapobiec jego rozlaniu. Wlej tyle smaru, aby dosięgło znaku odniesienia we wzierniku.

W przyszłości należy stale monitorować poziom oleju w skrzyni korbowej iw razie potrzeby go uzupełniać.