Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

Zastosowanie różnych narzędzi do ręcznego routera znacznie rozszerza możliwości tego urządzenia, a także zwiększa komfort i bezpieczeństwo podczas pracy z nim. W sprzedaży dostępne są gotowe modele urządzeń przeznaczonych do użytku w połączeniu z routerem, ale z reguły są one drogie. Dlatego wielu rzemieślników woli dostosowywać tę jednostkę własnymi rękami.

Tabela dla routera ręcznego

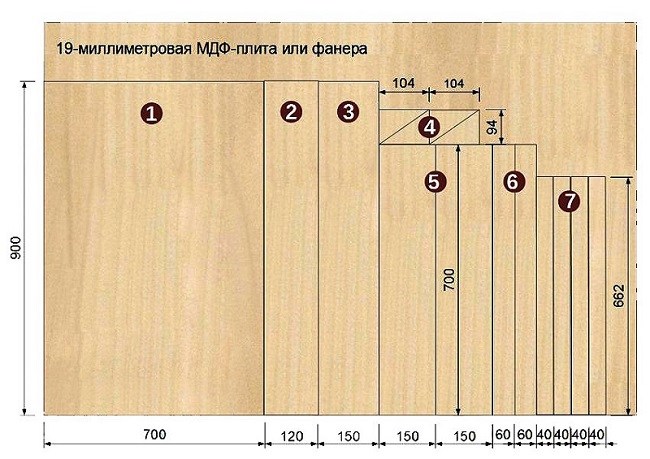

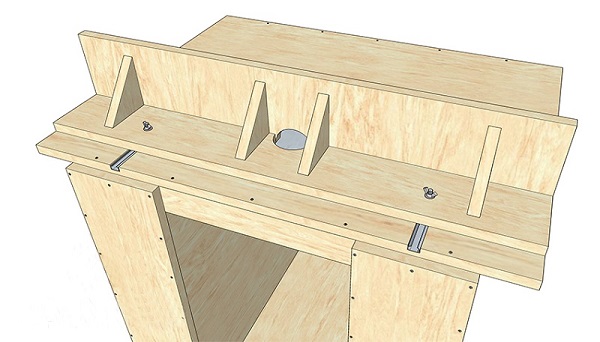

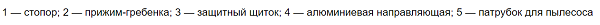

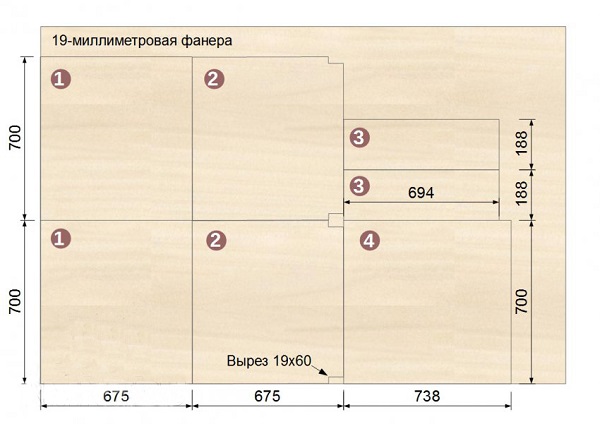

Jeśli naprawisz ręczny router w specjalny sposób pod stołem, otrzymasz uniwersalną maszynę stolarską, która pozwala na precyzyjne i szybkie przetwarzanie długich i krótkich kawałków drewna. Aby przygotować stół dla routera własnymi rękami, najpierw trzeba przygotować niezbędne części do montażu całej konstrukcji. Poniższy rysunek pokazuje układ cięcia, na którym znajdują się wszystkie szczegóły przyszłego stołu frezującego. Są cięte za pomocą okrągłej lub formatującej maszyny.

Urządzenie może być wykonane ze sklejki, płyty wiórowej lub płyty MDF. Grubość materiału wynosi 19 mm na wykresie zagnieżdżenia, ale nie jest to warunkiem wstępnym. Stół można również zmontować z płyt o grubości 16 lub 18 mm. Oczywiście do produkcji blatów lepiej jest stosować laminowane lub pokryte tworzywem sztucznym materiały, które pozwolą na łatwe przesuwanie obrabianego przedmiotu po powierzchni.

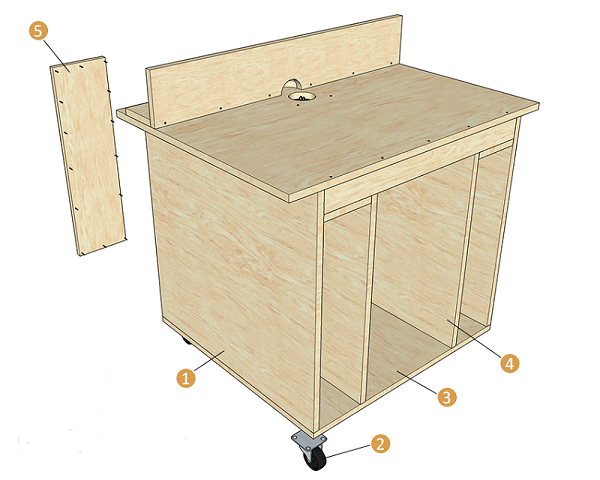

Należy również zauważyć, że ten domowy stół jest przeznaczony do instalacji na kozach. Jeśli potrzebujesz wersji na komputer, to pręty (5) muszą być znacznie szersze niż 150 mm. Ich szerokość powinna być nieco większa niż wysokość aparatu, aby można go było umieścić pod blatem.

Jeśli części stołu są wycinane ze sklejki lub płyty MDF, ich końce powinny być szlifowane. Końce części wykonanych z płyty wiórowej będą musiały być pokryte krawędzią melaminy za pomocą zwykłego żelaza.

Produkcja blatów

Instalacja routera w tabeli może być wykonana z lub bez płyty montażowej. Przygotowanie blatu do bezpośredniego zamocowania urządzenia jest następujące.

- Ponieważ płyta główna ma długość 900 mm, jej środek będzie 450 mm od krawędzi. Umieść punkt w tym miejscu i narysuj linię za pomocą kwadratu.

- Zdejmij plastikową osłonę ze stopy żelazka.

- Znajdź środek nacięcia na plastrze i narysuj linię przez środek podeszwy za pomocą kwadratu.

- Umieść nakładkę na linii środkowej płyty głównej, tak aby środek podeszwy pokrywała się z nią i zaznacz środkową część otworu w blacie ołówkiem.

- Następnie wykonaj oznaczenie śrub montażowych.

- Wywierć otwory, przez które urządzenie zostanie przymocowane do stołu. Pamiętaj, aby je odliczyć, aby śruby śrub zostały nieco pogłębione w blacie.

- Wywiercić środkowy otwór o średnicy 38 mm.

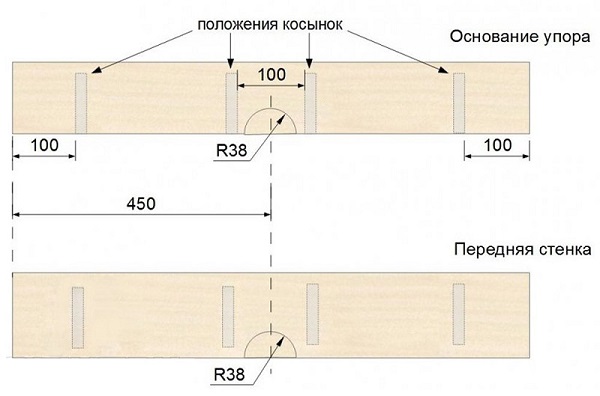

- Następnym krokiem jest zatrzymanie równoległe. Za pomocą wyrzynarki lub routera wykonaj półokrągłe nacięcia na przedniej ścianie ogranicznika, a także na podstawie.

- Przykręć chustki do ograniczników. Poniżej znajduje się rysunek przedstawiający wszystkie wcięcia w celu umieszczenia chusty.

- Na dole blatu przymocuj pręty łączące.

- Zmontuj frezarkę korzystając z poniższego schematu.

Montaż urządzenia za pomocą płyty montażowej

Podczas instalowania maszyny na płycie głównej jej grubość znacznie zmniejsza początek frezu. Dlatego, aby zainstalować urządzenie na grubych blatach, zwykle stosuje się cieńsze płyty montażowe wykonane z mocnych materiałów (stal, duraluminium, poliwęglan, getinax lub włókno szklane). Talerz jest wykonany w następujący sposób.

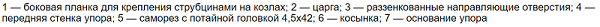

- Z arkusza, na przykład textolitu, wyciąć kwadratowy kawałek 300 x 300 mm.

- W górnej części płytki zamocuj plastikową osłonę zdjętą z dolnej części routera.

- Wybierz wiertło, które pasuje do średnicy śrub mocujących i wywierć otwory w płycie za pomocą plastikowej podkładki jako szablonu.

- Połóż płytkę na blacie i zakreśl ją ołówkiem. Następnie wewnątrz powstałego konturu narysuj kwadrat ze ściętymi narożami, jak pokazano na poniższym rysunku.

- Figurę ze ściętymi narożnikami należy wyciąć piłą, uprzednio wywierconą w niej otwór do wejścia piły.

- Po wycięciu wewnętrznej części wokół zewnętrznego konturu, przymocuj listwy za pomocą zacisków. Będą one służyć jako szablon dla frezu . Grubość prętów powinna być wystarczająca do zapewnienia, że przy ustawianiu głębokości obróbki łożysko oporowe frezu znajduje się w obszarze krawędzi prowadnic.

- W celu frezowania rowka zamocuj frez z górnym łożyskiem w oprawce maszyny.

- Ustaw głębokość przetwarzania. Powinien być równy grubości płyty przeznaczonej do montażu urządzenia.

- Profrezerve ten odcinek blatu zgodnie z ustalonym szablonem w kilku przejściach.

- Umieść płytkę we wgłębieniu. Musi być na równi z powierzchnią płyty głównej. Jeśli płyta wystaje nieco, dodaj trochę więcej głębokości zanurzenia za pomocą śruby mikrometrycznej i wykonaj drugie przejście z nożem.

- W narożnikach próbki zaznacz i wywierć otwory do mocowania płytki.

- Umieść płytę montażową na przygotowanym siedzeniu i trzymając ją przekręć blat. Następnie wywierć otwory w płycie w celu zamocowania. Aby ukryć zatyczki, otwórz otwory z przedniej strony pokrywy.

- Również wszystkie otwory z tyłu blatu, przeznaczone do zamocowania płyty, należy rozszerzyć, aby pasowały do nakrętek samozabezpieczających wiertłem o średnicy 11 mm. Nakrętki należy sadzić w otworach kleju epoksydowego (w celu wyrównania można wkręcić w nie śruby).

Poprawienie przystanku

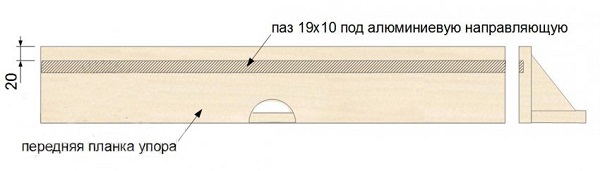

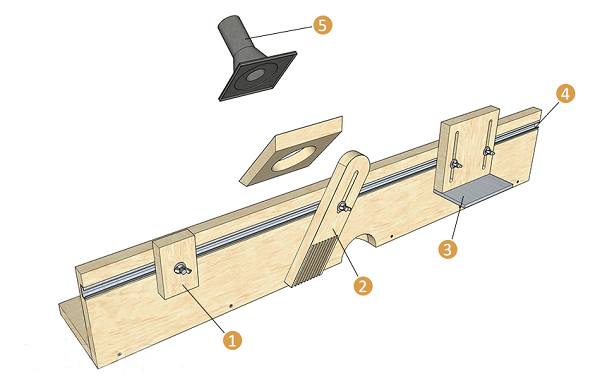

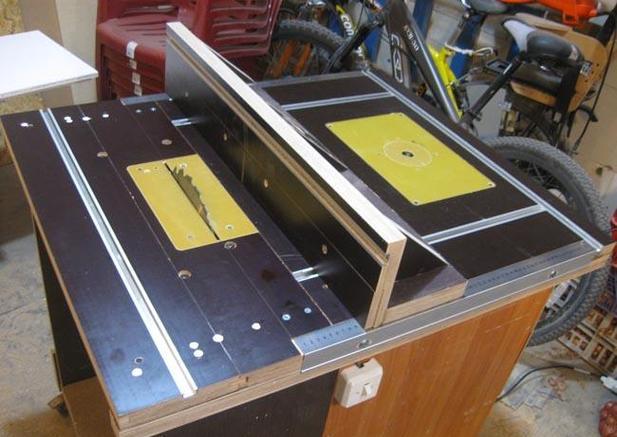

Przystanek równoległy można zmodyfikować, aby ustawienie stołu frezarskiego stało się wygodniejsze i szybsze: należy wyciąć prowadnice w kształcie litery C w blat stołu. Profil może być wykonany z aluminium. Do wiązania używa się prostego noża rowkowego. Profil pasuje do przygotowanego rowka i jest przykręcony śrubami.

Następnie należy wybrać śruby z sześciokątnym kapturkiem o takim rozmiarze, aby mógł wejść w profil w kształcie litery C i nie obracać się w nim. Wywierć 2 otwory w podstawie równoległego ogranicznika, odpowiadające średnicy śruby.

Konieczne jest również wycięcie profilu w kształcie litery C oraz na przedniej listwie nacisku, aby można było na niej zamocować różne zaciski i osłony ochronne.

Podpory blatu są przykręcane za pomocą nakrętek motylkowych.

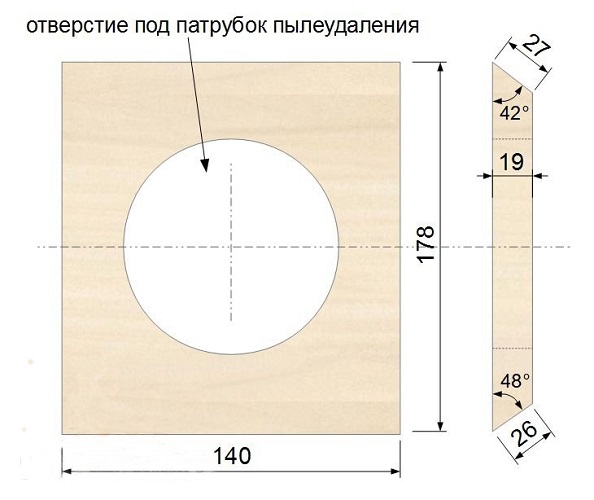

Z tyłu stopera możesz zrobić kamerę, aby podłączyć odkurzacz . Aby to zrobić, wystarczy wyciąć kwadrat ze sklejki, wywiercić w niej otwór na złączkę odkurzacza i przykręcić czapkę do chustek.

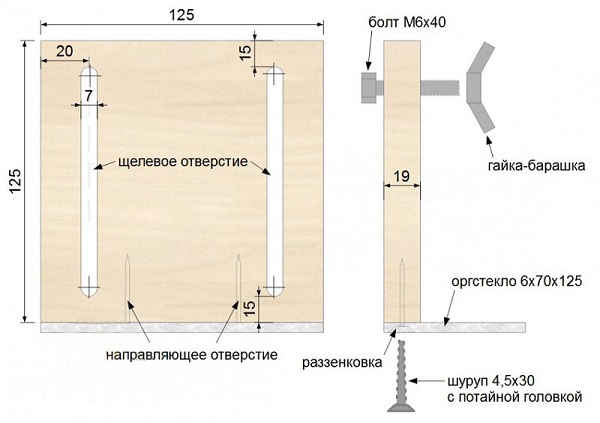

Również do przystanku można dodać osłonę wykonaną z płyty MDF lub płyty wiórowej i małego prostokąta z pleksiglasu. Do wyboru rowków można użyć pilarki lub routera z zainstalowanym frezem do rowków.

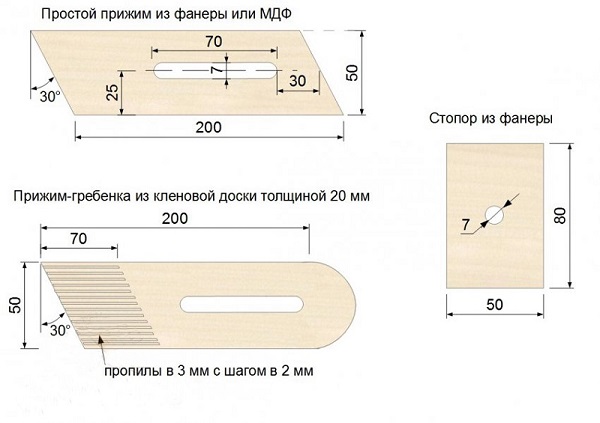

Aby móc poradzić sobie z małymi częściami, konieczne jest wykonanie zbroi i zacisków ze sklejki lub płyty MDF.

Naciskowy grzebień wykonuje się na kole o podziałce między nacięciami 2 mm.

W razie potrzeby można wykonać stół frezujący za pomocą pól narzędzi .

Stworzenie podstawy stołu

Jeśli chcesz zrobić stacjonarną maszynę z ręcznego routera, nie możesz obyć się bez wytwarzania mocnej podstawy. Poniżej znajduje się wykres cięcia z wydrukowanymi detalami, które będą potrzebne do złożenia podstawy stołu. Wymiary części będą wymagały dostosowania w przypadku użycia materiału arkuszowego o innej grubości.

Wszystkie szczegóły tabeli dla młyna ręcznego są zbierane za pomocą potwierdzeń. Dla ułatwienia przesuwania stołu na spód można przyczepić rolki. Jeśli nieznacznie powiększysz tę tabelę i dołączysz ręczną piłę tarczową w jej wolnej części, otrzymasz uniwersalny stół dla routera i koła.

Aby maszyna zajmowała mniej miejsca, można to zrobić na podstawie książki biurkowej z blatami schodzącymi z obu stron.

Domowe narzędzia do routera

Aby rozszerzyć funkcjonalność tego urządzenia, dostępne są dość drogie urządzenia. Ale właściciele młynów, aby zaoszczędzić pieniądze, próbują dokonać różnych adaptacji własnymi rękami, które działają nie gorzej niż te fabryczne.

Czop

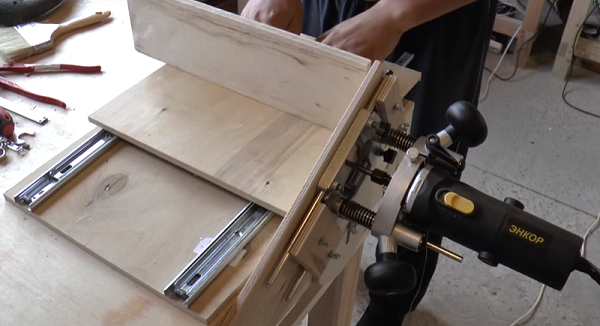

Prosta czopiarka do routera składa się z dwóch kawałków sklejki i pary teleskopowych prowadnic teleskopowych. Frez jest zainstalowany na platformie, która ma otwór na narzędzie. Platforma jest przymocowana do stołu warsztatowego pod kątem (dla wygodniejszego pozycjonowania olinowania na wysokości), jak pokazano na poniższym zdjęciu.

Zatem urządzenie czopujące wykonuje się w następującej kolejności.

- Wytnij 2 pady tego samego rozmiaru ze sklejki. Wielkość adaptacji może być dowolna.

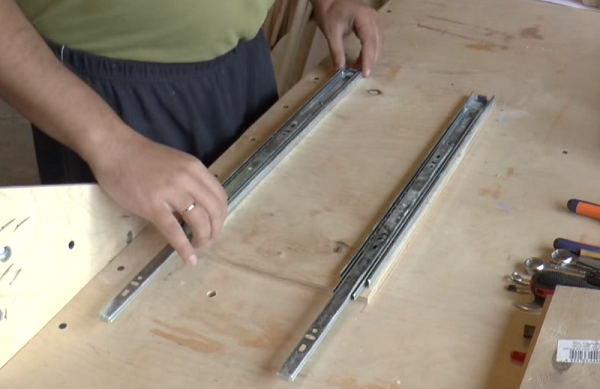

- Ułóż dwie teleskopowe szyny równoległe do siebie wzdłuż krawędzi pierwszego podestu i przymocuj je za pomocą śrub.

- W celu dokładniejszego pozycjonowania prowadnic można między nimi skręcić dwie identyczne długości.

- Konieczne jest wysunięcie kontr-pasów i umieszczenie drugiego poziomu platformy pod pierwszym. Połóż ołówek na drugiej stronie punktu przez pasek, a następnie przeciągnij przez nie kreskę.

- Wyjmij prowadnice z prowadnic naciskając plastikowe "anteny" znajdujące się na ich tylnej stronie.

- Połóż blaty na podkładce tak, aby linia przechodziła przez środek otworów mocujących i przykręć je śrubami.

- Ostrożnie wyrównaj 2 prowadnice i dociśnij je (usłyszysz kliknięcie). Jeśli włożysz kawałek z pochyleniem, przerwiesz teleskopy, a z nich wyleją się kule.

- Pomiędzy pionowym ogranicznikiem a urządzeniem i ruchomym stołem należy zachować pewną odległość. Dzieje się to tak, że gdy nóż jest opuszczony, nie dotyka on obszaru stołu. Ponieważ w tym przypadku maksymalny promień frezu będzie wynosił około 25 mm, możliwe jest tymczasowe ułożenie pręta o tej samej szerokości między stołem a ogranicznikiem, czyli 25 mm. Deska pozwoli na umieszczenie konstrukcji równolegle do ogranicznika pionowego

.

. - W następnym kroku, trzymając adaptację, wywierć 2 otwory pod kołkami. Szybko ustawią czop na stole warsztatowym. Gdy otwory będą gotowe, włóż do nich parę kołków. Teraz możesz usunąć pasek, położony między stopem a urządzeniem.

- Teraz, gdy stół ruchomy jest nieruchomy, na jego górnej platformie konieczne jest zainstalowanie ogranicznika pionowego, jak pokazano na poniższym rysunku. Aby uzyskać sztywność, wsparcie wspierają dwie chusty.

- Po naprawieniu wszystkich elementów czopu można rozpocząć testowanie. Umieść obrabiany przedmiot na stole urządzenia i dociśnij go do ogranicznika. Ustaw wymaganą wysokość frezu, włącz maszynę i obrabiany przedmiot profrezernuyte.

- Po pierwszym przejściu należy odwrócić obrabiany przedmiot o 180 stopni i powtórzyć obróbkę.

- Obróć obrabiany przedmiot o 90 stopni, kładąc go na krawędzi, a następnie powtórz operację.

- Obróć część o 180 stopni i przeprowadź końcową obróbkę kołków.

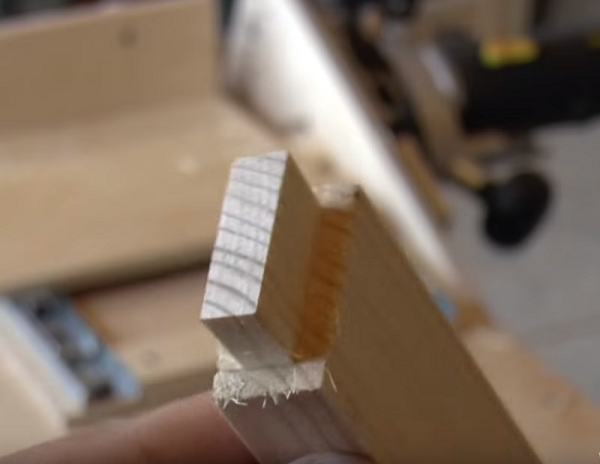

W rezultacie otrzymasz gładki i wysokiej jakości kolec.

Zmieniając wysokość frezu w stosunku do obszaru cięcia, można uzyskać kolce o różnej grubości.

Kopiowanie rękawa

Jeśli w zestawie nie ma rękawa do kopiowania, można go wykonać dosłownie w 30 minut za pomocą improwizowanych narzędzi. Do domowej roboty potrzebna jest podkładka metalowa lub duralowa, która może być wykonana z blachy i przedłużenia gwintowanego wodą.

Tuleja kopiująca jest wytwarzana w następujący sposób.

- Wybierz nakrętkę odpowiednią do gwintu przedłużki i przytnij ją za pomocą szlifierki, aby uzyskać cienki pierścień. Następnie wyrównaj go na młynie.

- Konieczne jest wykonanie okrągłej platformy do rękawa z blachy lub aluminium o grubości 2 mm. W zależności od modelu urządzenia otwór w podeszwie może mieć inny kształt . W tym przypadku platforma powinna mieć plastry po bokach, które są przyszyte na szlifierce.

- Umieść podkładkę po obu stronach i umieść ją na spodzie urządzenia.

- Ustaw urządzenie, nie zdejmując podkładki, pionowo i zaznacz ołówkiem miejsce do mocowania przez otwory w podeszwie aparatu.

- Miejsca oznaczone ołówkiem muszą zostać przybite, aby precyzyjnie ustawić wiertło.

- Najpierw wywierć otwory cienkim wiertłem, a następnie wiertłem odpowiadającym średnicy śruby mocującej.

- Podłączyć podkładkę do gwintowanego przedłużenia i dokręcić nakrętkę pierścieniową. Zacisnąć część w imadle i przeciąć nadmiar gwintu za pomocą nakrętki za pomocą szlifierki.

- Zacisnąć część w imadle drugą stroną i nieco ją skrócić.

- Wyrównaj część na tarczy szlifierskiej, włóż ją do podstawy maszyny i zabezpiecz śrubami. Pierścień nakrętki musi znajdować się nieco poniżej dolnej części urządzenia.

Przewodniki do pracy z routerem

Jeśli chcesz wybrać bardzo długi rowek w obrabianym przedmiocie, będziesz potrzebować narzędzia do routera, które nazywa się oponą. Gotowe opony metalowe można kupić w wyspecjalizowanych sklepach. Ale są również łatwe do wykonania ręcznie z plastiku, sklejki lub płyty MDF.

Grubość materiału powinna wynosić około 10 mm, aby części można było pociągnąć za pomocą śrub.

Przewodnik dla urządzenia jest bardzo prosty.

- Wytnij trzy pasy na kole. Jeden szeroki, około 200 mm i 2 wąskie - po 140 i 40 mm każdy.

- Zrób też mały pręt z tego samego materiału, o długości około 300 mm i szerokości 20 mm.

- Połóż detal o szerokości 140 mm na szerokim pasku, wyrównaj go wzdłuż krawędzi i przekręć obie części za pomocą śrub.

- Umieść wąski pasek na górnej części szerokiego paska, naprzeciwko przykręcanej części, o szerokości 40 mm. Aby uzyskać dokładne ustawienie, połóż pręt o szerokości 20 mm pomiędzy górnymi częściami i wkręć wąski pasek za pomocą śrub do dolnej części. Dzięki temu otrzymujesz długą oponę o szerokości rowka 20 mm.

- Weź pasek o szerokości 20 mm i przykręć go do podeszwy urządzenia, jak pokazano na poniższym zdjęciu. Aby wybrać rowek, wybiera się prosty lub kształtowy obcinacz do rowków i mocuje go w tulei urządzenia.

Po przygotowaniu wszystkich narzędzi wykonaj następujące kroki. Umieść obrabiany przedmiot na stole warsztatowym, który należy obrabiać na całej długości, nałóż na niego oponę, mocując ją za pomocą zacisków. Włóż pręt przymocowany do dolnej części routera w rowku prowadnicy. Uruchom maszynę i profrezuj obrabiany przedmiot na całej długości.

Jeśli chcesz wybrać głęboki rowek, obróbka odbywa się w kilku przejściach, dzięki czemu narzędzie stopniowo zanurza się w obrabianym przedmiocie.