- Działanie układu smarowania sprężarki tłokowej

- Wymagania dotyczące zużytego oleju

- Samoczynna wymiana smaru w sprężarce tłokowej

Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

Kompresory są szeroko stosowane w przemyśle do pompowania gazów procesowych. Stosunkowo małe sprężarki są stosowane w technologii cyrkulacji czynnika chłodniczego lub wtrysku powietrza, która jest wymagana do działania narzędzia pneumatycznego, napełniania zbiorników i komór, wydmuchiwania urządzeń. Aby upewnić się, że wszystkie ruchome części nie są narażone na przegrzanie, korozję i silne zużycie powierzchni trących, olej wlewa się do układu sprężarki. Tworzy komfortowe warunki do normalnej pracy maszyn i zapewnia niezbędny okres użytkowania.

Działanie układu smarowania sprężarki tłokowej

Podczas pracy urządzenia olej powinien pokrywać wszystkie wewnętrzne części cienką warstwą. Osiąga się to poprzez dwa sposoby organizacji układu smarowania sprężarki:

- opryskiwanie;

- cyrkulacja za pomocą pompy olejowej.

W pierwszym przypadku projekt przewiduje specjalny opryskiwacz olejowy, który dotyka oleju wypełniającego skrzynię korbową, gdy się porusza.

Ważne! Metodę tę stosuje się w urządzeniach o niskim utrzymaniu, ponieważ nie zapewnia ona skutecznego zwilżania cienkich szczelin, nie zapewnia odpowiedniego chłodzenia i czyszczenia smaru.

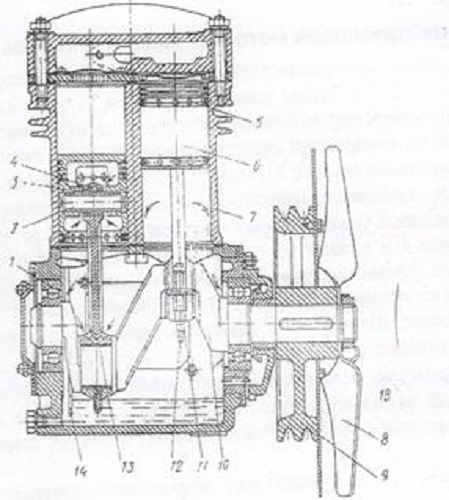

Smarowanie sprężarki przez natrysk przedstawiono schematycznie na poniższym rysunku.

Tutaj 1 - radykalne łożysko; 2 - sworzeń tłokowy; 3 - przez kanały; 4, 13 - otwory w korbowodach korbowodu do drenażu oleju; 5 - маслосъемное pierścień; 6 - tłok; 7 - cylinder; 8 - wentylator dmuchawy; 9 - koło zamachowe; 10 - wał korbowy; 11 - pokrywa; 12 - spray naftowy; 14 - wskaźnik poziomu; 15 - korbowód; 16 - wytchnienie; 17 - картер; 18 - wkładka.

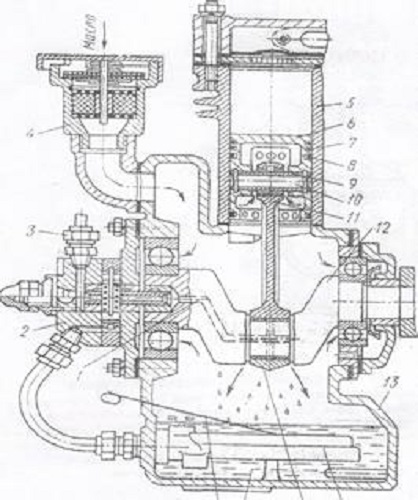

W przypadku sprężarki tłokowej często stosowana jest druga wersja smarowania, w oparciu o cyrkulację oleju za pomocą pompy olejowej . W tej pojemności znajduje się pompa zębata lub smarownica. Odbiera płyn ze skrzyni korbowej i podaje go pod ciśnieniem do wszystkich najważniejszych węzłów. Taki schemat zazwyczaj obejmuje sprzęt chłodzący, filtry z grubym i drobnym olejem. Funkcjonalność systemu monitorowana jest odczytami manometru.

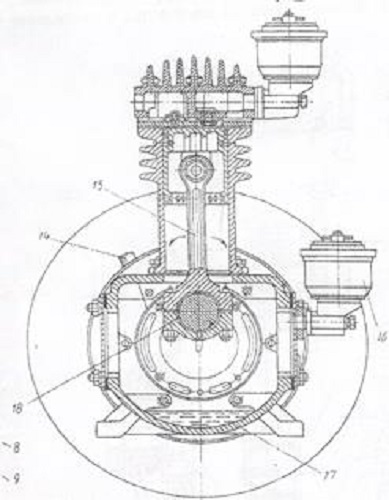

Obiegowy układ smarowania wygląda następująco:

Gdzie 1 - kanał w wale korbowym; 2 - pompa olejowa; 3 - czujnik ciśnienia; 4 - oddech; 5 - cylinder; 6 - tłok; 7, 8 - pierścienie; 9 - wtyczka głowicy pręta; 10 - sworzeń tłokowy; 11 - korbowód; 12 - wał korbowy; 13 - skrzynia korbowa.

Wymagania dotyczące zużytego oleju

Aby zapewnić prawidłowe działanie mechanizmów, konieczne jest napełnienie sprężarki olejem o określonych właściwościach.

Ważne! Producenci sprzętu sprężarkowego zwykle wskazują zalecane marki smarów w paszporcie produktu.

W przypadku urządzeń wytwarzających powietrze o wysokim ciśnieniu w umiarkowanych temperaturach, nie silnik, lecz stosuje się specjalne oleje kompresyjne . Olej sprężarkowy zwykle otrzymuje się z ciężkich frakcji oleju, które poddano rektyfikacji próżniowej i licznych etapów oczyszczania. Musi mieć szereg niezbędnych cech:

- odporność na utlenianie w wysokich temperaturach;

- niska skłonność do tworzenia depozytów;

- wysoki punkt zapłonu;

- obojętność chemiczna;

- niska temperatura krzepnięcia;

Najważniejszą cechą jest lepkość kinematyczna oleju, która decyduje o jego właściwościach hydraulicznych i zwilżających . Od krajowych marek sprzętu do kompresji często zaleca się zakup KS-19. Wysoka wydajność to produkty znanych światowych marek o nazwie: Shell, Xelix, Castrol. Specjaliści zalecają stosowanie następujących olejów z importowanej produkcji do sprężarek powietrznych tłokowych.

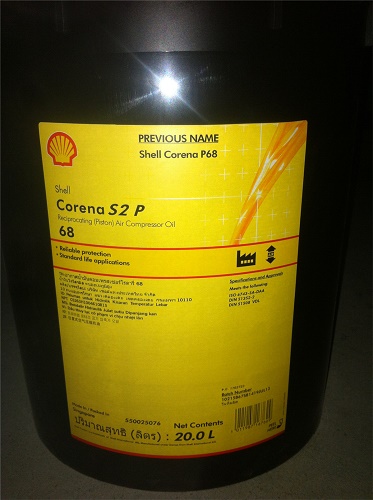

- Shell Corena S2 P 68, który nadaje się do pracy w temperaturach do 220 ° C i charakteryzuje się doskonałymi właściwościami przeciwzużyciowymi, całkowitym brakiem osadów i dobrym rozwarstwieniem z fazą wodną.

- Oleje mineralne z serii Castrol Aircol PD i syntetycznego Castrol Aircol PG 185, które mają długą żywotność w trudnych warunkach.

Samoczynna wymiana smaru w sprężarce tłokowej

Po wyprodukowaniu sprzętu przez określonego producenta surowców konieczna jest zmiana oleju w sprężarce. Możesz zrobić to sam w następującej kolejności.

- Na etapie przygotowania przygotowywana jest pojemność odbiorcza wymaganej objętości, a sama sprężarka jest podgrzewana w celu przyspieszenia procesu wymiany oleju.

- Odkręć korek spustowy lub zdejmij regulator poziomu szkła. Aby ułatwić opróżnianie, otwórz otwór wlewu. Może być konieczne przechylenie sprężarki w celu pełnego opróżnienia.

- Ważne jest, aby podczas wymiany smaru wewnątrz sprężarki nie pozostały żadne osady . Aby to zrobić, otwórz górną pokrywę. Wszystkie wewnętrzne części są czyszczone za pomocą szczotki zwilżonej benzyną i wytarte do sucha czystą szmatką.

- Pokrywa jest umieszczona na miejscu.

- Filtr, regulator poziomu oleju, pompa i inne wyposażenie obwodu cyrkulacyjnego są przedmuchiwane powietrzem i przemywane benzyną, a następnie suszone.

- Otwór spustowy jest zamknięty.

- Konieczne jest wlać świeży smar do gardła, kierując się ilością pracy rozdrabniania. Po zakończeniu napełniania poziom oleju w sprężarce musi być sprawdzony w porcie inspekcyjnym lub poziomowskazu.

Ważne! Około godziny będzie wymagane, aby rozprowadzić płyn przez wewnętrzne wgłębienia i wydalić powietrze. Następnie wykonuje się próbny rozruch sprężarki, sprawdzając jej parametry techniczne pracy, w tym ciśnienie oleju.

Terminowa i prawidłowa wymiana smaru pozwoli na bezproblemową pracę sprężarki przez cały okres eksploatacji.