- Różnice i zalety sprężarek śrubowych przed tłokiem

- Struktura i zasada działania sprężarek śrubowych

- Odmiany sprężarek śrubowych

- Powszechne awarie sprężarek śrubowych i ich eliminacja

Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

Sprężarka śrubowa jest najskuteczniejszym narzędziem do organizacji systemów pneumatycznych, ponieważ ma kompaktowe wymiary, niską masę, niski poziom hałasu i drgania w porównaniu do innych typów urządzeń przeznaczonych do sprężania gazów i powietrza.

Różnice i zalety sprężarek śrubowych przed tłokiem

Pierwszą różnicą między sprężarkami śrubowymi i sprężarkami tłokowymi jest ich konstrukcja. Najważniejsze jest to, w jaki sposób sprężarki śrubowe różnią się od sprężarek tłokowych ? Jest to mechanizm sprężający . W agregatach ślimakowych stosuje się wirniki z zębami śrubowymi, obracające się względem siebie. A w tłoku - tłok, który wykonuje ruch posuwisto-zwrotny wewnątrz cylindra. Dzięki wyżej opisanym różnicom strukturalnym sprężarki śrubowe są lekkie i kompaktowe.

Ponadto sposób wprowadzania i akumulacji powietrza jest inny. Maszyny śrubowe tworzą stały przepływ powietrza. Sprężarki tłokowe dostarczają powietrze impulsami odpowiadającymi częstotliwości ruchów tłoka. Dlatego, aby stworzyć stały przepływ do urządzeń wykonujących ruch posuwisto-zwrotny, odbiornik jest podłączony.

Zalety sprężarek śrubowych przed tłokiem są oczywiste.

- Oszczędność energii . Oszczędza się dzięki zastosowaniu jednostek śrubowych ostatniej generacji i automatycznej regulacji dopływu powietrza. Z tego powodu zużycie energii elektrycznej zmniejsza się o około 30%.

- Niskie koszty utrzymania . Przeciętnie konserwacja zespołów tłoka jest wymagana co 500 godzin pracy. Wkręt ten sam aparat wymaga kontroli po 4000-8000 godzinach pracy.

- Długa żywotność . Sprężarki ze śrubową zasadą działania mogą pracować bez naprawy przez kilka lat z rzędu. Wynika to z braku systemu zaworów i obecności prostego układu smarowania i chłodzenia. Producent udziela 2-letniej gwarancji na parę śrubową urządzenia. Ale, jak pokazuje praktyka, urządzenia mogą pracować bez wymiany pary śrub przez 7-8 lat. W tym czasie w przedsiębiorstwie konieczna jest zmiana około 5 sprężarek typu tłokowego o podobnej wydajności.

- Niski koszt instalacji i uruchomienia . Jak już wspomniano, agregaty śrubowe są małe i prawie nie wytwarzają hałasu i wibracji. W związku z tym zaoszczędzono pieniądze na instalację i instalację sprzętu, ponieważ nie jest wymagane instalowanie go na fundamencie lub w oddzielnym pomieszczeniu.

- Doskonałe parametry techniczne . Agregaty śrubowe są wysoce konkurencyjnym sprzętem o następujących parametrach technicznych: sprawność do 95% (wydajność maszyn tłokowych nie osiąga 60%); wydajność powyżej 40 m 3 / min; ciśnienie wyjściowe do 9 kgf / cm 2 .

Struktura i zasada działania sprężarek śrubowych

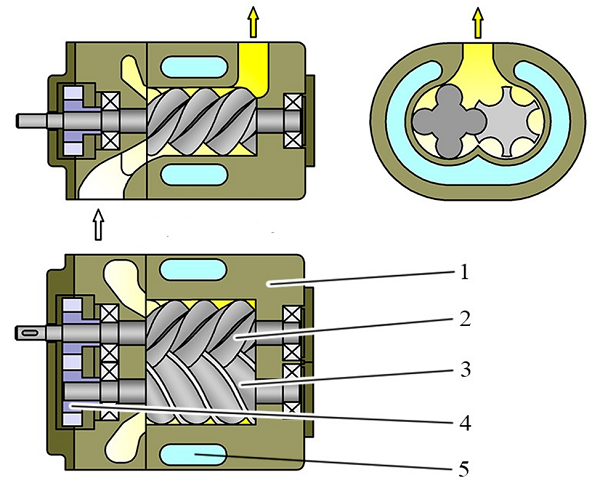

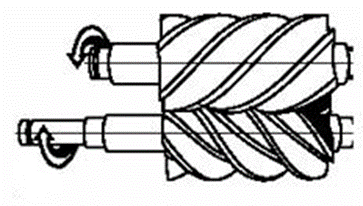

Główną jednostką sprężarki śrubowej jest blok śrubowy (patrz rysunek poniżej). Składa się z korpusu (1), w którym znajduje się spiralna para (2 i 3).

Wirniki w środkowej części mają zgrubienia, na których cięty jest profil ślimakowy. Śruby te są instalowane w taki sposób, że między nimi znajduje się przerwa w zakresie od 0, 1 do 0, 4 mm. Para wirników jest zamontowana na tulejach lub na łożyskach. Obrót śrub jest zsynchronizowany za pomocą kół zębatych (4) zamocowanych do wałów wirników. Aby zapewnić szczelność nadwozia, jest on montowany za pomocą uszczelek olejowych i uszczelek.

Ważne! Prowadząca śruba urządzenia ma wypukły i szeroki kształt zęba, a napędzana śruba jest cienka i wklęsła.

W przypadku kompresora przewidziane są również wnęki do chłodzenia (5), do których w razie potrzeby dostarczana jest ciecz. Napęd sprężarki może być napędzany bezpośrednio lub pasowo.

Zasada działania jednostki wirnika jest następująca.

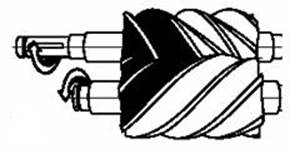

- Kiedy śruby obracają się, powietrze zaczyna przepływać przez wlot do komory ssącej, gdzie znajduje się para wirników. Na tym etapie powietrze wypełnia wnęki śrubowe na całej długości (ryc. 1).

- Gdy wirniki obracają się w kierunku do siebie, objętość zasysania jest odcięta od wlotu. Na tym etapie wtryskuje się olej, aby uszczelnić szczeliny pomiędzy śrubami i ich smarowanie. Również nadchodzący olej odprowadza ciepło uwalniane podczas sprężania powietrza, wykonując funkcję chłodzenia. Przy dalszym obrocie śrub zmniejsza się objętość komory roboczej, a ciśnienie w niej wzrasta.

- Ponadto, w czasie, gdy wnęki ślimaka są połączone z wylotem sprężarki, ściskanie w komorze zatrzymuje się i mieszanina sprężonego powietrza z olejem zaczyna wychodzić przez okno wylotowe urządzenia.

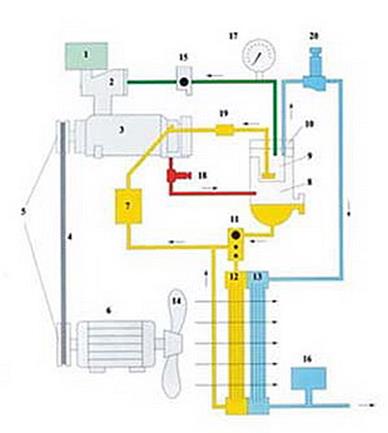

Rozmieszczenie sprężarki śrubowej różni się znacznie od urządzenia zespołu tłoka. Poniżej znajduje się schemat sprężarki śrubowej zawierającej następujące elementy.

- Filtruj . Jest przeznaczony do czyszczenia powietrza atmosferycznego zasysanego do urządzenia.

- Zawór ssący . Zapobiega uwalnianiu się oleju i powietrza, gdy sprężarka się zatrzymuje.

- Blok śrubowy . Jest to główna jednostka robocza urządzenia, składająca się z pary śrub umieszczonych w obudowie. Obok dyszy (18) zainstalowany jest czujnik ochrony termicznej, który wyłącza silnik, gdy temperatura jednostki ślimaka przekracza 105 ° C.

- Napęd pasowy . Zaprojektowany do przenoszenia ruchu obrotowego z silnika na śruby. Napęd składa się z 2 kół pasowych. Jedno koło pasowe jest zamontowane na wale silnika, a drugie jest zamontowane na wale napędowym bloku śrubowego.

- Koła pasowe. Prędkość obrotowa pary wirników zależy od ich wielkości. Koła pasowe są połączone za pomocą paska napędowego.

- Silnik. Ustawia ruch obrotowy na napęd pasowy, który z kolei napędza blok śrubowy.

- Filtr oleju . Przeznaczony do czyszczenia oleju powracającego do zespołu wirnika.

- Pierwotny separator oleju. W tym węźle olej oddziela się od powietrza za pomocą siły odśrodkowej.

- Filtr separujący olej . Zaprojektowany do wtórnego oczyszczania powietrza z pozostałości oleju, to znaczy lepszej jakości. Na wylocie filtra w powietrzu możliwe jest wykrycie pozostałości pary oleju w ilości 1, 3 mg / m 3 . Ten wskaźnik dla maszyn tłokowych jest nieosiągalny.

- Zawór bezpieczeństwa . Zapewnia bezpieczeństwo podczas pracy urządzenia. Jeśli ciśnienie w separatorze oleju (8) zostanie przekroczone, zawór zacznie działać, spadając do dopuszczalnego poziomu.

- Termostat. Dzięki temu utrzymuje się optymalna temperatura kompozycji olejowej. Ten ostatni może swobodnie przechodzić przez chłodnicę, aż osiągnie temperaturę 72 ° C.

- Chłodnica oleju. Ten zbiornik otrzymuje rozgrzany olej, oddzielony od powietrza, aby schłodzić do pożądanej temperatury.

- Chłodnica powietrza . Pozwala schłodzić powietrze przed wprowadzeniem do punktu poboru do temperatury o 15-20 ° C wyższej niż temperatura otoczenia.

- Wentylator. Jest przeznaczony do chłodzenia wszystkich jednostek urządzenia.

- Zawór na biegu jałowym . Jest elektropneumatyczny i służy do sterowania zaworem ssącym (2).

- Presostat . Dzięki temu urządzenie jest automatycznie obsługiwane. W sprężarkach najnowszej generacji zamiast przełącznika ciśnienia instalowany jest elektroniczny układ sterowania.

- Manometr . Wskazuje poziom ciśnienia wewnątrz urządzenia.

- Przyłącze wyjściowe. Poprzez to sprężone powietrze dostaje się do punktów poboru.

- Urządzenie do kontroli wizualnej . Wykonany jest w postaci przezroczystego pogrubienia na rurze. Dzięki niemu możesz monitorować proces zwrotu oleju.

- Zawór minimalnego ciśnienia . Jest w stanie zamkniętym, dopóki ciśnienie nie wzrośnie do 4 barów. Ponieważ ten pierwiastek oddziela pneumolin od sprężarki, spełnia on funkcję zaworu zwrotnego, gdy urządzenie zostaje zatrzymane lub nie pracuje.

Wszystkie wymienione części i elementy sprężarki śrubowej są umieszczone w metalowej obudowie, pokrytej kompozycją dźwiękochłonną. W zależności od producenta i modelu urządzenia jego urządzenie może nieznacznie różnić się od powyższego.

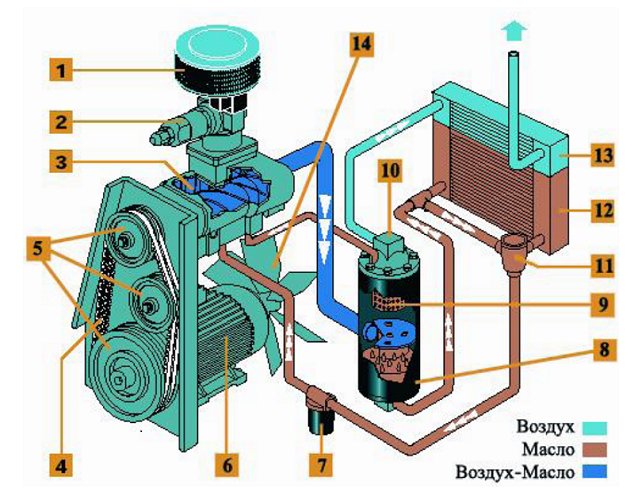

Jeśli wziąć pod uwagę szczegółową zasadę działania sprężarki śrubowej, wygląda to następująco (patrz rysunek poniżej).

- Gdy urządzenie jest włączone, powietrze jest zasysane przez filtr (1).

- Ponadto powietrze wchodzi do regulatora ssania (2), a następnie przesuwa się do bloku wirnika (3).

- W bloku wirnika powietrze i olej są mieszane, a następnie kompresowane. Olej wchodzi do bloku w precyzyjnie dozowanych porcjach.

- Mieszanina powietrze-olej wchodzi do separatora (8) i przechodzi przez wkład (9), gdzie rozdziela się na olej i powietrze.

- Ponadto czyste powietrze przechodzi przez chłodnicę (13) i wychodzi z urządzenia.

- Olej, który został oddzielony w separatorze (8), ponownie wchodzi do bloku wirnika. Temperatura zwracanego oleju zależy od tego, który krąg będzie się poruszał - przez duże lub małe. Jeśli olej jest zbyt gorący, zawór termostatu (11) działa i przekierowuje go przez duże koło, przez chłodnicę oleju (12).

- Przed przejściem z chłodnicy do bloku śrubowego, olej jest oczyszczany w filtrze (7).

- Para śrubowa napędzana jest za pomocą silnika (6) i napędu paska klinowego (4 i 5).

Tryby działania

Sprężarki śrubowe, nawet te najprostsze, mają 5 trybów pracy.

- Zacznij . Jest to tryb rozruchu urządzenia, w którym zapobiega się przeciążeniu sieci. Napięcie jest stopniowo doprowadzane do silnika, więc zaczyna działać dopiero po 10-15 sekundach. po naciśnięciu przycisku zasilania.

- Bieg jałowy. W tym trybie urządzenie jest gotowe do pracy przy pełnym obciążeniu. Wirniki są napędzane przez silnik i zaczynają pompować powietrze, ale przy małej mocy.

- Tryb pracy . W tym trybie obserwuje się pełną pracę urządzenia, na wyjściu którego wytwarzane jest sprężone powietrze.

- Tryb gotowości . Aktywowane, kiedy system osiąga określone ciśnienie. W trybie gotowości wszystkie procesy w sprężarce zatrzymują się, aż ciśnienie w systemie spadnie do poziomu, przy którym urządzenie się włącza. Rada! Ten tryb jest bardzo wygodny, gdy sprężarka jest używana okresowo w ciągu dnia roboczego, ponieważ nie ma potrzeby odłączania zasilania od urządzenia. Jego praca jest zawieszona tylko na pewien czas.

- Zatrzymaj się. Ten tryb powoduje, że urządzenie wyłącza się płynnie. Na początku przechodzi na bieg jałowy, a następnie całkowicie się wyłącza. Z powodu tego trybu zmniejsza się prawdopodobieństwo pęknięcia i zużycia części w wyniku gwałtownego spadku ciśnienia lub napięcia.

Niektóre modele sprężarek śrubowych mają tryb Stop-Alarm . Ten tryb jest aktywowany, gdy wystąpi jakakolwiek awaria sprzętu lub gdy ciśnienie i temperatura w jednostce wzrosną do krytycznych poziomów. Tryb Stop-Alarm działa z reguły automatycznie. Ale aby włączyć to ręcznie, znajduje się przycisk na panelu sterowania urządzenia.

Odmiany sprężarek śrubowych

Istniejące typy sprężarek śrubowych określają ich zakres zastosowania. Na przykład jednostki wypełnione olejem przemysłowym są uniwersalne i szeroko stosowane w różnych dziedzinach. Jednak stosowanie maszyn bezolejowych jest pożądane tylko w tych obszarach, w których wymagany jest wysoki stopień oczyszczenia sprężonego powietrza, na przykład w przemyśle spożywczym, chemicznym i farmaceutycznym.

Maszyny bez oleju

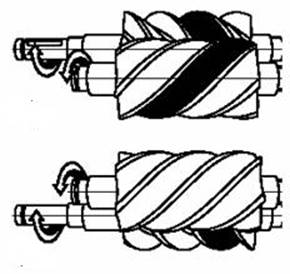

Bezolejowa sprężarka nie wykorzystuje oleju jako smaru i chłodzi blok wirnika podczas sprężania powietrza, dlatego sprężone powietrze wytwarzane przez urządzenie nie zawiera cząstek smarów. Agregaty wolne od oleju dzielą się na 2 podgatunki: sprężanie na sucho i napełnianie wodą.

Sprężarki śrubowe do sprężania na sucho są wyposażone w silniki synchroniczne, śruby napędowe, które się ze sobą nie stykają. Urządzenia "suche" mają mniejszą wydajność (3, 5 bara na 1 stopień) niż urządzenia napełnione olejem. Podczas łączenia drugiego etapu można zwiększyć tę wartość do 10 barów. Ale ten środek tylko zwiększy koszt sprzętu, który jest już dość wysoki ze względu na zastosowanie sprzężonych silników.

Urządzenia napełnione wodą są najbardziej technologiczne i łączą wszystkie zalety urządzeń bezolejowych i olejowych. Urządzenia napełnione wodą mają wytrzymałość na ściskanie do 13 barów (1 stopień). Ponadto modele te są przyjazne dla środowiska, ponieważ zamiast oleju do chłodzenia używają zwykłej wody. Ponieważ woda ma wysoką pojemność cieplną i przewodność cieplną, wówczas, niezależnie od stopnia sprężenia powietrza, jest podgrzewana do maksimum 12 ° C ze względu na dozowanie odmierzone. Wynika z tego, że gdy zmniejsza się obciążenie cieplne części urządzenia, ich żywotność wzrasta, a bezpieczeństwo i niezawodność całego sprzętu wzrasta.

Ważne! Powietrze opuszczające jednostkę napełnioną wodą nie musi być chłodzone, ponieważ woda, która krąży w systemie, zawsze ma temperaturę otoczenia.

Wypełnione wodą sprężarki praktycznie nie zawierają odpadów w pracy. Ponadto urządzenia te są tańsze w produkcji, ponieważ ich konstrukcja nie ma filtrów oleju i zbiorników na zużyty olej.

Urządzenia napełnione olejem

Jednostka olejowa, jak już wspomniano powyżej, ma 2 wirniki, z których jeden jest wiodącym. Aby zapobiec kontaktowi fizycznemu między wirnikami, do bloku wstrzykiwany jest olej. Powinna być dostarczana z prędkością 1 l / min na 1 kW mocy urządzenia. Sprężarki oleju mają poziom hałasu w przedziale 60-80 dB.

Zgodnie z mocą silnika sprężarki mogą mieć moc od 3 do 355 kW, a wydajność - od 0, 4 do 54 m 3 / min. Wysokowydajny sprzęt z reguły jest stacjonarny i instalowany w warsztatach. Ale wciąż istnieją mobilne sprężarki śrubowe, zarówno benzynowe, jak i diesla.

Powszechne awarie sprężarek śrubowych i ich eliminacja

Długotrwałe działanie dowolnego sprzętu prowadzi do tego, że wymaga on obsługi lub poważnych napraw. Sprężarki, których głównym węzłem jest blok wirnika, nie są wyjątkiem.

Naprawa sprężarek śrubowych własnymi rękami jest całkiem możliwa w następujących przypadkach:

- urządzenie nie może być uruchomione;

- sprężarka nie uruchamia się ponownie;

- W rurze odgałęzionej urządzenia nie ma sprężonego powietrza;

- niska wydajność;

- nadmierne zużycie oleju;

- mimowolna aktywacja zaworu bezpieczeństwa;

- wyłączenie urządzenia za pomocą termostatu;

- odłączenie urządzenia przez przerywacz sieci;

- złamanie zespołu wirnika;

- zwiększone ciśnienie.

Urządzenie nie uruchamia się prawidłowo

Przyczyną tego, że urządzenie nie może być uruchomione z trudem, może być niska temperatura otaczającego powietrza . Sprężarka uruchomi się dopiero po rozgrzaniu pomieszczenia, w którym jest zainstalowana.

Urządzenie nie uruchamia się ponownie

Ta awaria jest spowodowana złym zamknięciem zaworu ssącego . Problem rozwiązuje się przez wyczyszczenie zaworu. Jeśli ta procedura nie rozwiąże problemu, należy wymienić zawór ssący.

Brak sprężonego powietrza

Jeśli na wylocie urządzenia nie ma sprężonego powietrza, oznacza to zamknięcie regulatora. Aby rozwiązać problem, należy sprawdzić działanie presostatu. To właśnie ten węzeł zasila zawór, który jest elektromagnetyczny, który z kolei jest podłączony do regulatora.

Niska wydajność

Obniżenie wydajności urządzeń wiąże się również z zamknięciem regulatora. W tym przypadku pęknięcie jest spowodowane zatkaniem tego ostatniego. Aby przywrócić normalne działanie urządzenia, należy wyjąć filtr ssący, otworzyć lub wyjąć regulator i wyczyścić go.

Nadmierne zużycie oleju lub wyciek

Duże zużycie oleju może być spowodowane przez uszkodzony filtr zainstalowany w separatorze oleju lub wyciek uszczelek tego samego filtra. W obu przypadkach problem rozwiązuje się, zastępując te części.

Ważne! W celu wycieku oleju może występować niezamknięty regulator lub zbyt wysokie ciśnienie w układzie. W pierwszym przypadku sprawdź przydatność zaworu elektromagnetycznego i regulatora. W drugim, sprawdź manometr.

Otwieranie zaworu bezpieczeństwa

Ten błąd może wystąpić, gdy filtr separatora oleju jest zatkany . Należy sprawdzić, czy istnieje różnica ciśnień między separatorem oleju, czyli jego zbiornikiem a rurociągiem, w którym znajduje się sprężone powietrze. Problem rozwiązuje się, zastępując filtr.

Działanie termostatu

Wyłączenie urządzenia przez termostat może być spowodowane kilkoma przyczynami.

- Wysoka temperatura otoczenia . Upewnij się, że pomieszczenie jest dobrze wentylowane, a następnie naciśnij przycisk "reset" i ponownie uruchom urządzenie.

- Zapchana chłodnica oleju . Wymagane jest czyszczenie chłodnicy za pomocą rozpuszczającego płynu.

- Niski poziom oleju. Konieczne jest uzupełnienie niezbędnej kwoty tego ostatniego.

- Wadliwe działanie termostatu . Część powinna zostać zastąpiona działającą.

Wyłączanie silnika przez przerywacz sieci

Działanie wyłącznika może powodować niskie napięcie w sieci . Konieczne jest sprawdzenie napięcia i, przy jego normalnych wartościach, ponowne uruchomienie maszyny poprzez naciśnięcie przycisku "Reset".

Ponadto wyłącznik może się wyzwolić, gdy silnik się przegrzeje . Przede wszystkim musisz sprawdzić radiator od silnika elektrycznego. Jeśli tryb usuwania ciepła nie zostanie naruszony, należy ponownie uruchomić urządzenie. Jeśli ponowne uruchomienie nie nastąpi, należy odczekać kilka minut i spróbować ponownie.

Usterka bloku wirnika

Jeśli zwróci się uwagę na opis bloku wirnika, który został wymieniony powyżej, staje się jasne, że można go naprawić tylko w przypadku awarii łożysk . W przypadku klinowania wirników, naprawa bloków śrubowych powinna zostać powierzona specjalistom centrum serwisowego.

Zwiększony nacisk

Jeśli ciśnienie wzrośnie powyżej maksymalnych dopuszczalnych wartości, regulator jest najpierw sprawdzany . Być może nie ma polecenia, aby to zamknąć. Upewnij się, że zawór elektromagnetyczny jest zamknięty. W razie potrzeby części te należy wymienić.