- Główna klasyfikacja

- Transformatory

- Prostowniki spawalnicze

- Falowniki

- Spawanie półautomatycznych maszyn

- Spawanie łukiem argonowym

- Zgrzewarki punktowe

- Spawanie gazowe

- Zgrzewanie indukcyjne

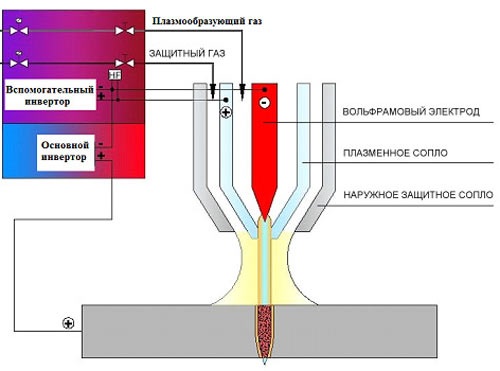

- Spawanie plazmowe

Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

Spawanie jako rodzaj połączenia metali istnieje od ponad wieku i rozprzestrzeniło się niemal na całym świecie. W ciągu tych lat metody spawania i urządzenia, z którymi jest przeprowadzane, uległy wielu zmianom i ulepszeniom. Wraz z postępem prac opracowano nowe metody spawania i, odpowiednio, nowe typy zgrzewarek.

Główna klasyfikacja

Aby połączyć metale, opracowano wiele rodzajów urządzeń, które różnią się nie tylko konstrukcją, ale również spawaniem. Maszyny spawalnicze mogą być następujących typów.

- Transformatory . Za pomocą tego typu urządzenia napięcie AC sieci jest przekształcane na napięcie przemienne, ale o charakterystyce odpowiedniej do spawania.

- Prostowniki . Jednostki są konwerterami prądu przemiennego, tak że łuk spawalniczy staje się bardziej stabilny, a spoina jest bardziej jakościowa.

- Falowniki . Inwerter spawalniczy przekształca prąd przemienny w stały, po czym stała jest przekształcana na przemienny prąd wysokiej częstotliwości, a na wyjściu jest ponownie prostowana, ponieważ łuk spawalniczy ze stałym prądem, jak już wspomniano, jest bardziej stabilny.

- Półautomatyczne maszyny są zarówno transformatorem, jak i falownikiem. W przypadku kruszyw zamiast elektrod stosowany jest specjalny drut, a spawanie odbywa się w otoczeniu gazów ochronnych. Aparaty są w stanie gotować zarówno w trybie ciągłego palenia łuku jak iw trybie impulsowym. Taka zdolność jest posiadana przez jednostkę impulsów falownika.

- Generatory spawalnicze . Jest to połączenie spawarki (transformatora lub falownika) z generatorem. Ten ostatni może mieć silnik benzynowy lub wysokoprężny. Urządzenia te są używane w miejscach, w których nie ma zasilania.

Na spawarkach można zobaczyć następujący skrót, odnoszący się do prądów, z którymi działają:

- AC (prąd zmienny) - te litery oznaczają prąd przemienny;

- DC - oznaczanie prądu stałego.

Metody spawania są oznaczone następującymi skrótami.

- MMA (Manual Metal Arc) jest tłumaczony jako "ręczny spawanie łukiem elektrycznym" (RDS). Jest to tradycyjny i najpowszechniejszy sposób łączenia produktów metalowych. Jako dodatek do urządzeń zastosowano elektrody z powłoką ochronną (powłoką).

- MAG (Metal Active Gas) to metoda spawania, w której łuk jest przedmuchiwany aktywnym gazem (zwykle używa się dwutlenku węgla CO 2 ). Ta metoda jest stosowana w półautomatycznych maszynach wykorzystujących drut elektrodowy jako dodatek.

- MIG (Metal Inert Gas) . W tej metodzie zgrzewania stosuje się gazy obojętne, takie jak argon, hel itp. Metoda MIG stosowana jest również w półautomatycznych spawarkach do łączenia metali nieżelaznych i stali nierdzewnej. Do spawania używa się drutu z różnych metali.

- TIG (Tungsten Inert Gas). Przetłumaczone z angielskiego, słowo "Tungsten" oznacza "wolfram". Spawanie odbywa się jako niepalna elektroda w środowisku gazu obojętnego. Początek łuku występuje między metalem a elektrodą wolframową. Dodatek, który jest używany jako pręt metalowy, jest podawany bezpośrednio do miejsca zgrzewania, które jest aktywnie przedmuchiwane przez gaz osłonowy.

- PAW (spawanie łukiem plazmowym ) to spawanie plazmowe. Przeprowadza się go za pomocą ukierunkowanego przepływu zjonizowanego osocza.

Na tabliczkach znamionowych pojazdów można również zobaczyć oznaczenie "PN", które oznacza "czas obciążenia". Ten parametr jest mierzony w procentach, gdzie 100% czasu, jaki zajmuje jednostka, wynosi 10 minut.

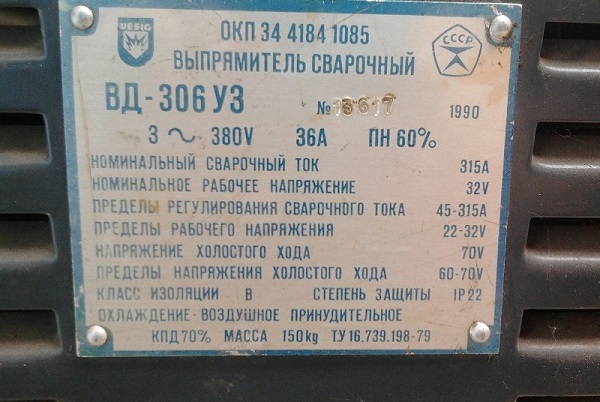

Na poniższym zdjęciu PN urządzenia wynosi 60%. Oznacza to, że co 6 minut urządzenie musi odpocząć przez 4 minuty.

Jednak, jak pokazuje praktyka, jest to tryb domyślny dla dowolnego spawacza z powodu przerw technologicznych (wymiana elektrody lub spawanych części, ruch w miejscu pracy itp.).

Transformatory

Spawarka transformatorowa jest tradycyjnym i najczęściej stosowanym rodzajem sprzętu do spawania kontaktowego. Podstawą jego konstrukcji jest transformator obniżający . Zajmuje się przetwarzaniem napięcia pochodzącego z sieci na prąd odpowiedni do spawania.

Aby zmienić natężenie prądu w tych jednostkach, najczęściej stosuje się metodę przemieszczania uzwojeń względem siebie.

Charakterystyczne cechy

Charakterystyczną cechą spawarki transformatorowej jest to, że do elektrody przykładany jest prąd przemienny. Oznacza to, że transformacja odbywa się tylko pod napięciem . W rezultacie zwiększa się rozpryski metalu, co wpływa na jakość szwu. Sprawność transformatorów wynosi około 80%, ponieważ większość energii marnuje się na ogrzewanie sprzętu.

Jednostki są podzielone na gospodarstwa domowe, generując prąd do 200 A, półprofesjonalny i profesjonalny, do 300 A i ponad 300 A, odpowiednio. Aby korzystać z urządzenia w warunkach domowych, stosuje się prąd elektryczny 220 V prądu jednofazowego, ale profesjonalny sprzęt najczęściej wykorzystuje prąd trójfazowy o napięciu 380 V.

Transformatory zwykle pracują z elektrodami od 2 do 5 mm. Dokładniejsze informacje na ten temat można znaleźć w paszporcie na urządzenie.

Zakres zastosowania

Spawarki transformatorowe są bezpretensjonalnymi urządzeniami i są stosowane praktycznie we wszystkich sferach ludzkiej działalności, gdzie wymagane są połączenia spawalnicze metali żelaznych. Aparaty są używane do następujących celów:

- połączenie konstrukcji metalowych na placu budowy;

- układanie i naprawa rurociągów;

- spawanie rur instalacyjnych;

- łączenie materiałów arkuszowych, zarówno w połączeniu, jak i nakładania się.

Plusy i minusy

Zalety urządzeń typu transformatorowego to:

- niski koszt urządzenia, w tym jego utrzymanie;

- wysoka niezawodność;

- prostota naprawy;

- niezawodność i łatwość obsługi;

- Wydajność do 80%;

- prostota projektu.

Wady transformatorów:

- znaczne wymiary i waga - od kilkudziesięciu do stu kilogramów i więcej, co utrudnia transport;

- niestabilny łuk;

- Natryskiwanie metalu;

- przeciętna jakość szwu;

- trudność podczas zapalania łuku;

- wrażliwość na spadki napięcia w sieci;

- do prowadzenia jakościowego spawania pracownik musi mieć określone kwalifikacje i doświadczenie.

Prostowniki spawalnicze

Maszyny te są ulepszeniem spawarek transformatorowych i są zdolne do pracy z ciągłym i stabilnym łukiem, co pozytywnie wpływa na jakość szwu. Ze względu na prostotę projektu nawet niedoświadczeni operatorzy mogą pracować z tym urządzeniem.

Charakterystyczne cechy

W konstrukcji urządzenia obok transformatora obniżającego znajduje się mostek diodowy, a także elementy do regulacji charakterystyki napięcia (VAC), elementy zabezpieczające i rozruchowe. Dzięki transformatorowi i blokowi prostownika napięcie wejściowe nie tylko maleje, ale również zmienia się w stałe. Ze względu na dostarczanie prądu stałego do elektrody, rozpryski metali są zmniejszone, łuk zachowuje się bardziej stabilnie niż w aparacie transformatorowym, a szew, odpowiednio, jest dobrej jakości.

Zakres zastosowania

Spawarka prądu stałego została zaprojektowana do następujących celów.

- Spawanie metali odpornych na korozję, stali stopowych i węglowych metodą MMA-DC . Elektrody z celulozą lub powłoką bazową mogą być używane z urządzeniem.

- Do spawania argonem wszystkich metali, z wyjątkiem aluminium i jego stopów, metodą TIG-DC, czyli elektrody nie zużywającej się. Ta metoda jest dostępna, jeśli prostownik jest wyposażony w BUSS-TIG (sterownik procesu spawania).

- Do wspólnego stosowania z mechanizmem podawania drutu elektrodowego, a także z zasilaczem. Ta kombinacja zamienia konwencjonalną maszynę w półautomatyczną maszynę zdolną do spawania metodą MAG-DC i MIG-DC.

Prostowniki spawalnicze są szeroko stosowane w inżynierii i budownictwie okrętowym, w budownictwie, w układaniu rurociągów, a także w sferze domowej. Urządzenia mogą być stacjonarne i mobilne, wyposażone w podwozie.

Plusy i minusy

Główne zalety prostowników spawalniczych:

- poprawiony współczynnik wydajności;

- zminimalizowane straty energii elektrycznej;

- dobra jakość szwu;

- prostota projektu;

- stabilny łuk;

- niski poziom hałasu;

- ulepszony prąd dynamiczny;

- niezawodność zapłonu łuku;

- podczas spawania powstaje niewielka ilość rozprysków;

- możliwość gotowania stali nierdzewnej i metali nieżelaznych.

Wady aparatury:

- waga ciężka;

- "Osunięcie" napięcia w sieci elektrycznej;

- wrażliwość na spadki napięcia;

- wysoka cena, w porównaniu z transformatorem.

Falowniki

Tego typu urządzenia spawalnicze są urządzeniami zapewniającymi niezawodne i jakościowe połączenie metali. Falowniki - dość pożądane urządzenia, zarówno wśród profesjonalistów, jak i wśród rodzimych mistrzów ze względu na ich niewielką wagę, kompaktowe wymiary, wysoką jakość spawania i przystępną cenę.

Charakterystyczne cechy

Charakterystyczną cechą inwerterów jest to, że prąd, od wejścia do urządzenia, a kończąc na wyjściu z niego, podlega kilku transformacjom:

- Prąd przemienny pochodzący z sieci lub generatora spada na prostownik główny, gdzie jest przekształcany w stały prostownik;

- ponadto, prąd stały, przechodzący przez jednostkę inwertera, składający się z grupy tranzystorów, staje się ponownie zmienny, ale ze zwiększoną częstotliwością drgań (dziesiątki kiloherców);

- prąd o wysokiej częstotliwości spada na transformator obniżający, gdzie jednocześnie ze spadkiem napięcia natężenie prądu wzrasta kilkakrotnie;

- prąd płynie do wtórnego prostownika, który jest już zainstalowany na wyjściu jednostki, gdzie jest ponownie zamieniany na stały, po czym jest kierowany do elektrody.

Dzięki zastosowaniu przetwornicy inwertorowej możliwe staje się zmniejszenie wielkości transformatora obniżającego i, odpowiednio, wymiarów urządzenia. Ponadto falownik ma dość wysoką sprawność - nie mniej niż 90% i charakteryzuje się wysokiej jakości spawanymi szwami.

Urządzenia są wyposażone w zabezpieczenie termiczne, ochronę przeciwprzepięciową, funkcję gorącego startu i ochronę przed przylgnięciem.

Zakres zastosowania

Inwertery spawalnicze są używane zarówno do spawania łukowego (MMA) z elektrodami jednostkowymi, jak i do spawania metodami TIG, MIG i MAG w półautomatach. Ta możliwość pojawia się po podłączeniu do niej mechanizmu ciągnięcia drutu (z jednostką sterującą), który można kupić w Chinach. Jednak częściej niż inwertery są wykorzystywane jako przenośne urządzenia MMA na budowie, podczas napraw i instalacji, do drutów spawalniczych, a także w sferze domowej do łączenia metali.

Często falowniki są stosowane w generatorach spawalniczych . Ta połączona jednostka może pracować w terenie i na odległych placach budowy. Generator zgrzewarki benzynowej jest tańszy niż diesel i może być wykorzystywany do celów domowych, w tym jako autonomiczna elektrownia.

Plusy i minusy

Falowniki są uniwersalne w swoich jednostkach użytkowych, stosowane do zgrzewania doczołowego, oraz do łączenia części zachodzą na siebie i mają następujące pozytywne cechy:

- zwiększona wydajność (do 95%);

- kompaktowe wymiary i niewielka waga (4-10 kg), które ułatwiają transport urządzenia;

- wysoka jakość spawania dzięki dużej liczbie ustawień;

- stabilność łuku elektrycznego;

- może być stosowany jako spawacz do drutów miedzianych ;

- Dzięki temu sprzętowi początkujący mogą pracować;

- z maszyną można używać wszystkich rodzajów elektrod;

- Falowniki mono osiągają 80%.

Wady falowników są jednak dość zauważalne.

- Wysoka cena urządzenia.

- Kosztowna naprawa . Naprawa bloku IGBT poza kolejnością będzie kosztować połowę kosztów nowego falownika.

- Wrażliwość na zapylenie pomieszczenia . Kurz, osadzający się na grzejnikach tranzystorów, znacznie redukuje przenoszenie ciepła, w wyniku czego przegrzewa się.

- W niskich temperaturach na płytach elektronicznych powstaje kondensacja, dzięki której mogą się wypalić.

Spawanie półautomatycznych maszyn

Półautomaty są agregatami, które są w większym stopniu wykorzystywane przez profesjonalistów do spawania dowolnych metali, w tym różnych metali. Według statystyk, prawie 70% wszystkich operacji spawania w Rosji odbywa się za pomocą półautomatów.

Charakterystyczne cechy

Ten rodzaj sprzętu spawalniczego składa się z:

- spawarka typu transformator lub falownik;

- urządzenie, które podaje drut elektrody;

- Palniki z wężem;

- balon z gazem ochronnym.

Proces spawania odbywa się za pomocą specjalnego drutu służącego jako elektroda. Miejsce kąpieli spawalniczej jest wdmuchiwane gazem ochronnym (zwykle jest to gazowy dwutlenek węgla) w celu wykluczenia z niego tlenu z powietrza atmosferycznego. Szybkość podawania drutu i szybkość przepływu gazu w półautomatycznej maszynie można regulować w celu uzyskania optymalnej jakości szwu.

Na półautomatycznych maszynach można pracować zarówno z gazem, jak i bez gazu, za pomocą drutu z powłoką proszkową. Powłoka ochronna w wysokiej temperaturze, parująca, tworzy ochronną osłonę gazową do kąpieli spawalniczej.

Zakres zastosowania

Półautomatyczne spawanie, będące nowoczesnym wyposażeniem, jest idealne do zastosowania w dużych i średnich zakładach produkcyjnych, w warsztatach samochodowych i warsztatach domowych. Za pomocą półautomatycznej maszyny można gotować prawie każdy metal, o dowolnej grubości, uzyskując wysokiej jakości spawanie, po którym praktycznie nie ma przetwarzania szwów w celu usunięcia żużla.

Główną cechą wyróżniającą maszyny półautomatyczne jest spawanie cienkich blach (od 0, 5 mm). Większość z tych właściwości urządzenia jest przydatna do naprawy karoserii samochodów, gdzie czasami trzeba zrobić schludny szew bez podpalania metalu, ponieważ inne urządzenia tego nie potrafią.

Plusy i minusy

Zalety półautomatycznych maszyn są następujące:

- wysoka jakość uzyskanego szwu;

- minimalne rozpryski metalu podczas pracy urządzenia;

- wysoka wydajność;

- dzięki pracy urządzenia z drutem możliwe jest wykonywanie długich szwów bez przerywania zmiany narzędzia ;

- łączenie cienkich blach;

- związek metali nieżelaznych i stali nierdzewnej;

- szwy nie są pokryte żużlem, więc nie ma czasu na ich przetwarzanie.

Minusy półautomatycznych urządzeń:

- Obecność sprzętu gazowego jest wymagana, a ponieważ butla z gazem ma dużą masę, utrudnia poruszanie całym sprzętem;

- podczas pracy na wolnym powietrzu należy chronić palnik przed wiatrem, który wydmuchuje gaz ochronny;

- wysoka cena sprzętu.

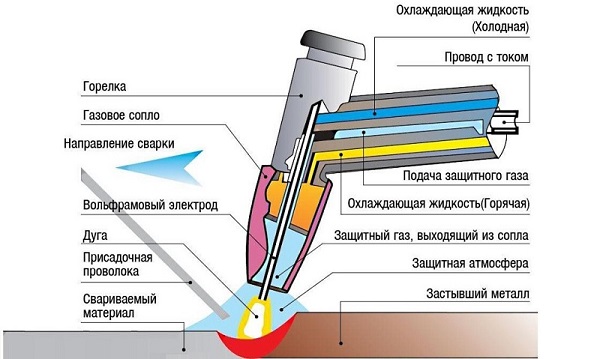

Spawanie łukiem argonowym

Nazwa tej metody, jak nietrudno zgadnąć, pochodzi od gazu, który jest stosowany jako środek ochronny. W przypadku spawania łukiem argonowym możliwe jest tworzenie struktur poprzez łączenie metali, których nie można łączyć innymi metodami.

Charakterystyczne cechy

Argon jest cięższy od tlenu, dzięki czemu łatwo penetruje do jeziorka spawalniczego i chroni go przed utlenianiem za pomocą tlenu. Metoda ta jest spawana za pomocą zarówno konwencjonalnych elektrod topiących, jak i wolframu, które nie topią się podczas pracy (metoda TIG).

Spawanie jest następujące.

- Argon jest podawany do palnika i wychodzi przez jego dyszę.

- Pomiędzy łączonym metalem i elektrodą świeci się łuk elektryczny. Ponieważ łuk ma wysoką temperaturę, krawędzie połączonych części zaczynają się topić.

- W miejscu, gdzie działa łuk, dostarczany jest dodatek, którym może być drut. Olinowanie może być automatyczne lub ręczne.

- Drut, topiący się, wypełnia lukę pomiędzy złączonymi elementami, tworząc szew.

- Podczas pracy urządzenia palnik jest chłodzony wodą poprzez system rur połączonych z nim.

Warto zauważyć, że zapłon łuku w medium argonowym jest prawie niemożliwy do wytworzenia ze względu na wysoki wskaźnik jonizacji tego gazu. Aby to zrobić, wymagane jest wyższe napięcie. Dlatego, aby zapalić łuk, użyj instrumentu zwanego oscylatorem, który dostarcza wysokie napięcie i wysokie napięcie do elektrody. Zapewnia to jonizację gazu w szczelinie między elektrodą a metalem spoiny, gdzie powstaje łuk.

Zakres zastosowania

Metoda spawania argonem jest szeroko stosowana do łączenia wszystkich rodzajów metali. Ale w większości przypadków jest używany do spawania aluminium i stali nierdzewnej na stacjach paliw . Jeśli chcesz zaparzyć grzejnik lub rurę w klimatyzatorze, pęknięcie w obudowie skrzyni biegów, to nie ma lepszego sposobu niż spawanie łukiem argonowym.

Ponadto aparat argonowy jest używany do spawania duraluminium, żeliwa, tytanu, miedzi, siluminu i innych metali, w tym metali nieżelaznych i stopów na ich podstawie. Kolejny aparat do spawania argonem używany do łączenia części o skomplikowanych kształtach, na przykład podczas tworzenia wyrobów kutych do wnętrz: ogrodzenia kominków, mebli, żyrandoli, bram itp.

Plusy i minusy

Zalety agregatu argonowego obejmują:

- niezawodne i hermetyczne połączenie;

- ze względu na niewielkie nagrzewanie połączonych części nie występuje termiczne odkształcenie produktu;

- możliwe jest łączenie różnych metali;

- Prace nad materiałami spawalniczymi są wykonywane z dużą prędkością.

Wady spawania łukiem argonowym:

- złożone wyposażenie;

- do pracy z wyposażeniem wymagane są wykwalifikowani, doświadczeni specjaliści.

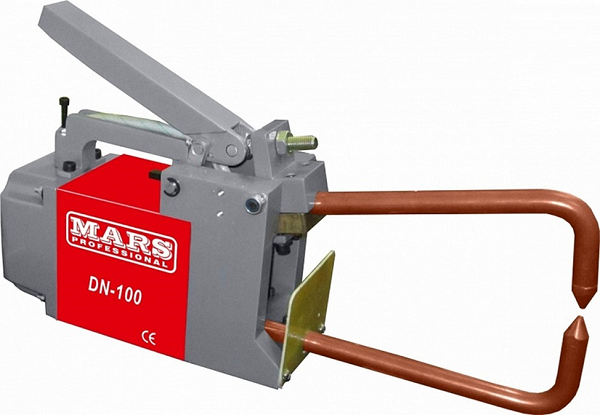

Zgrzewarki punktowe

Zgrzewarka punktowa to różnorodne urządzenia kontaktowe i jest dość popularna jako metoda łączenia metali. W metodzie tej metale są połączone przez jeden lub więcej punktów znajdujących się w pewnej odległości. Siła połączenia zależy od struktury, a także od wielkości punktu. Na charakterystykę punktu wpływają: właściwości elektrod, siła i czas kompresji, aktualne parametry, właściwości metalu łączonych części.

Charakterystyczne cechy

Najczęściej stosuje się aparaty do zgrzewania punktowego, które mają kondensatory w swoim składzie. Te ostatnie gromadzą energię, a w momencie połączenia elektrod oddają ją. W tym przypadku generowany jest impuls spawania o dużej intensywności prądu, tak że części do spawania są spawane w punkcie, w którym elektrody dotykają.

Elektrody tego urządzenia mogą mieć różne kształty, jak pokazano na poniższym zdjęciu.

Ze względu na bardzo krótki impuls (setne lub tysięczne sekundy), obszar ekspozycji na wysokie temperatury jest zminimalizowany, co umożliwia łączenie metali o grubości 0, 1 mm.

Zakres zastosowania

W przypadku zgrzewania punktowego można wyróżnić następujące aplikacje.

- Produkcja wytłoczonych konstrukcji z jednoczesnym punktowym łączeniem części, na przykład w przemyśle motoryzacyjnym i lotniczym, w tworzeniu technik komicznych, a także innych technik, których projekt zawiera szczegóły kształtów profili.

- Tworzenie instrumentów. W tym obszarze punktowe metody łączenia części są stosowane przy wytwarzaniu jednostek o miniaturowych rozmiarach i obudowach urządzeń wykonanych z cienkościennych materiałów.

- Warsztaty samochodowe .

Plusy i minusy

Zalety rzeźbiarskiego spawania metali to:

- wysoka wydajność (w procesie produkcyjnym jest w pełni zautomatyzowana);

- Elektrody spawalnicze można instalować na manipulatorach robotów, na liniach automatycznych;

- nie wymagają użycia materiałów wypełniających;

- wysoka jakość połączeń spawanych;

- możliwość łączenia bardzo cienkich części;

- nie wymaga wysokich kwalifikacji operatora.

Wady metody:

- Niemożliwe jest połączenie różnych metali;

- wyciek szwu;

- złożoność konstrukcji mechanizmu sprężającego, a także głowicy spawalniczej;

- wysoka cena za sprzęt stacjonarny.

Spawanie gazowe

Ta bezelektrodowa metoda łączenia produktów metalowych, która jest łatwa w użyciu, nie wymaga źródła energii elektrycznej i drogiego sprzętu.

Charakterystyczne cechy

Przy spawaniu gazowym łączenie metali następuje poprzez topienie krawędzi obrabianego przedmiotu i drutu spawalniczego, które są ogrzewane przez skierowany strumień palącego się gazu opuszczającego palnik. Efektywne i stabilne spalanie gazu w palniku zapewnione jest przez wytworzenie mieszaniny acetylenu z tlenem. Oprócz stosowania acetylenu często stosuje się wodór w celu zwiększenia wydajności.

Maszyna do spawania wodorowego (elektrolizy) jest bezpieczniejsza w eksploatacji i charakteryzuje się tworzeniem wysokiej jakości połączeń. Zamiast butli z gazem stosuje się specjalną jednostkę, zwaną elektrolizerem, w której woda rozkłada się na tlen i wodór. Proces ten wynika z wpływu prądu elektrycznego na wodę. Następnie wodór wchodzi do węża przez wąż do palnika, a proces spawania przebiega w zwykły sposób, podobnie jak w przypadku gazu balonowego.

Zakres zastosowania

Sprzęt do spawania gazowego jest wykorzystywany do następujących celów:

- połączenie metali takich jak aluminium, silumin, ołów, miedź, stal nierdzewna, czerń i inne rodzaje metali;

- spawanie i łatanie splotów metali;

- hermetyczne łączenie rur o małych i średnich średnicach, w tym rur cienkościennych;

- powlekanie mosiądzem powierzchni metalowych;

- Produkcja różnych pojemników i naczyń.

Do notatki! Oprócz związków metali palniki gazowe są stosowane do cięcia metali o różnych grubościach.

Plusy i minusy

Plusy spawania gazowego:

- drogi sprzęt nie jest wymagany;

- dostępność materiałów eksploatacyjnych;

- nie wymaga źródła energii;

- możliwe jest dostosowanie siły płomienia i stopnia nagrzania części.

Wady metody:

- długie nagrzewanie metalu w porównaniu ze spawaniem łukowym;

- szeroka strefa oddziaływania termicznego;

- koszt acetylenu i tlenu przekracza koszt energii elektrycznej, jeżeli te same prace spawalnicze są wykonywane dla porównania, przy użyciu obu metod;

- Niska prędkość pracy przy łączeniu grubych części, ponieważ występuje znaczne rozproszenie ciepła nad obrabianym przedmiotem;

- metoda jest trudna do zautomatyzowania;

- użyte gazy (acetylen i tlen) są wysoce wybuchowe;

- raczej nieporęczny sprzęt, którego ruch wymaga obecności transportu.

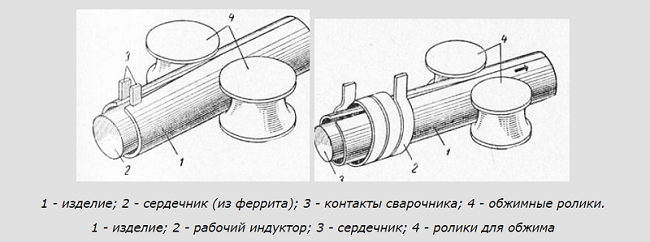

Zgrzewanie indukcyjne

Indukcyjna metoda łączenia produktów z metalu jest również nazywana wysoką częstotliwością . Zgodnie z zasadą działania urządzenie indukcyjne różni się znacznie od tradycyjnego i jest dość istotne, zwłaszcza w produkcji. Proces spawania przebiega następująco. Po pierwsze, część jest ogrzewana przez prąd indukcyjny o wysokiej częstotliwości. Po ogrzaniu przedmiotu obrabianego jest on ściskany za pomocą rolek, w wyniku czego krawędzie są zgrzewane.

Ogólnie rzecz biorąc, urządzenia do zgrzewania indukcyjnego są wykorzystywane do produkcji rur spawanych szwem.

Zalety indukcyjnej metody łączenia metali:

- szybkie nagrzewanie przedmiotu obrabianego i takie samo szybkie zgrzewanie;

- połączenie ma wysoką jakość i trwałość;

- Szew okazuje się gładki, bez zadrapań.

Wady metody:

- trudno jest zachować szczelinę między przedmiotem obrabianym a cewką indukcyjną;

- wysokie zużycie energii;

- po spawaniu trudno jest wyczyścić wewnętrzny szew.

Spawanie plazmowe

Urządzenia do lutowania plazmowego, cięcia i spawania metali są dość rozpowszechnione, ze względu na ich zdolność do wykonywania powyższych zadań w krótkim czasie i przy wysokiej wydajności.

Charakterystyczne cechy

Spawanie plazmowe jest podobne do spawania argonem, ale cały proces odbywa się za pomocą przepływu plazmy. Podstawą plazmy jest zjonizowany gaz kierowany do prawego kanału.

Aby przekształcić zwykły łuk w łuk plazmowy, czyli w celu zwiększenia jego temperatury i mocy, gaz formujący plazmę jest wtłaczany w powietrze, po czym łuk jest ściskany. W celu wyciśnięcia łuku w urządzeniach używa się urządzenia zwanego palnikiem plazmowym . Jego głównym zadaniem jest redukowanie przekroju łuku, co zwiększa jego moc i energię. Ściany plazmatronu podczas działania jednostki podlegają chłodzeniu wodą, ponieważ temperatura w niej wytworzonej plazmy osiąga 30 000 ° C, podczas gdy zwykły łuk ma temperaturę zaledwie 5 000 ° C.

Również podczas sprężania łuku do jego obszaru wstrzykiwany jest gaz tworzący plazmę, w którym ogrzewa się, jonizuje i rozszerza się 50-100 razy. Ponadto gaz ten opuszcza dyszę z dużą prędkością, w wyniku czego połączenie energii cieplnej i kinetycznej tworzy silny strumień plazmy.

Zakres zastosowania

Spawanie plazmowe jest szeroko stosowane w inżynierii, motoryzacji, budowie samolotów i rakietach, gdzie wymagana jest wysoka precyzja i jakość łączonych elementów z różnych metali. Tego typu jednostki są również wykorzystywane do budowy gazociągów, sieci ciepłowniczych, wysokoprężnych rurociągów naftowych, elektrowni i innych obiektów.

Zgrzewanie mikroplazmowe jest stosowane w produkcji, gdzie istnieje potrzeba łączenia cienkich blach, na przykład w inżynierii przyrządów .

Agregaty plazmy mogą łączyć metale o grubości 0, 025 mm. Szew ma minimalną szerokość, a niewielka strefa wpływu ciepła wyklucza odkształcenie produktu.

Ponadto, plazma z powodzeniem wycina dowolne metale . Dlatego te urządzenia są szeroko stosowane do cięcia plazmowego z dużą prędkością.

Plusy i minusy

Zalety zgrzewarki plazmowej obejmują:

- mały rozmiar łuku, który pozwala na dokładną pracę;

- wysoka temperatura plazmy przyspiesza przepływ pracy;

- możliwa jest praca z dowolnymi metalami i materiałami niemetalicznymi (cięcie betonu, szkła, płytek ceramicznych itp.), co nie pozwala na wykonanie spawania;

- Aby chronić oczy, możesz używać tylko okularów;

- stabilność łuku;

- bardzo grube części można gotować;

- łatwość użycia;

- zwartość i lekkość.

Wady jednostek:

- obecność promieniowania ultrafioletowego;

- jonizację powietrza dodatnio naładowanymi jonami, co nie jest możliwe, na przykład, metodą spawania laserowego;

- Szkodliwe pary metali przedostają się do otaczającego powietrza.

Ponadto urządzenia do spawania plazmowego mają wysokie koszty (od 100 000 rubli), a nie wszystkie średnie firmy mogą sobie pozwolić na zakup tego sprzętu. Ale przecinarka plazmowa ma bardziej rozsądną cenę (od 20 000 rubli) i jest dostępna dla prywatnych, małych warsztatów.