- Uchwyt elektrody

- Rodzaje uchwytów spawalniczych

- Co jest ważne przy wyborze właściciela

- Przegląd popularnych modeli uchwytów

- Własny uchwyt elektrody

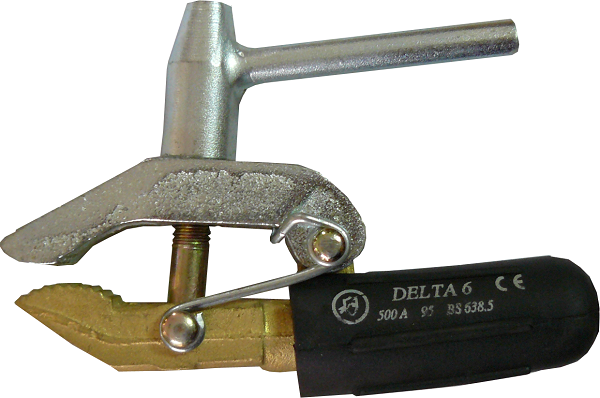

- Zacisk masowy

- Główne typy zacisków

- Kabel spawalniczy

- Połączenie kablowe

Pomóż w opracowaniu witryny, udostępniając artykuł znajomym!

Do wykonywania prac związanych z ręcznym spawaniem łukowym części metalowych potrzebny jest nie tylko spawarka, ale także dodatkowe akcesoria. Zapewniają prawidłowy montaż obwodu elektrycznego, odpowiadają za niezawodność styków i zapewniają dogodne i bezpieczne warunki dla spawacza. Do nich przede wszystkim przewodzące kable, zaciski i uchwyty na elektrody. Takie akcesoria są sprzedawane jako zestaw spawalniczy lub są kupowane osobno. W każdym przypadku mistrz początkujący musi znać swój cel, główne typy i cechy aplikacji.

Uchwyt elektrody

Uchwyt do zgrzewarki jest przeznaczony do utrzymywania elektrody, doprowadzania do niej napięcia i sterowania jej położeniem w strefie spawania. Do tego proste, ale ważne wymagania:

- niezawodne mocowanie prętów spawalniczych o różnych średnicach w dogodnych pozycjach dla spawacza;

- gęsty kontakt elektryczny;

- Prosta konstrukcja zapewniająca długotrwałe użytkowanie uchwytu elektrody;

- ergonomia i bezpieczeństwo.

Możesz wdrożyć wszystkie te cechy na wiele sposobów.

Rodzaje uchwytów spawalniczych

Elektrody spawalnicze są klasyfikowane zgodnie z projektem i zasadą wychwytywania elektrody . Prawie wszystkie z nich mają wygodny uchwyt i mechaniczną blokadę.

Uchwyt-clothespin

Uchwyty tego typu wykorzystują sprężynę lub mechanizm dźwigniowy mocowania elektrody. Powierzchnie stykowe są wykonane w postaci części uzębionych, umożliwiając szybkie i mocne zamocowanie pręta w dogodnej pozycji dla spawacza. Większość modeli posiada zewnętrzną powłokę dielektryczną, która zwiększa bezpieczeństwo personelu i eliminuje niezamierzone iskrzenie. Główną wadą tego projektu jest niewystarczająca niezawodność uchwytu, gdy sprężyna jest rozluźniona i ścieranie styków jest ścierane.

Widelec Trident

Taki elektryczny uchwyt nie znajduje się już w wyspecjalizowanych sklepach, ale spawacze starej szkoły nadal go używają. Elektroda jest tutaj zatrzymywana przez działanie sprężystości trzech stalowych prętów zespawanych razem w jedną strukturę, która przypomina widelec. To urządzenie jest łatwo wytwarzane ręcznie, ale ma szereg poważnych wad:

- obecność niezabezpieczonych powierzchni będących pod napięciem;

- trudności w wydobyciu żużla;

- niska użyteczność.

Uchwyt tulei zaciskowej

Uchwyty z zasadą mocowania zacisku elektrody mają nieco bardziej skomplikowaną konstrukcję, co wymaga dużej precyzji wykonania części. Znalazły zastosowanie w palnikach używanych do spawania łukowego w argonie . Mają wąską sferę użytkowania i dość wysoki koszt.

Nieprzegotowany uchwyt

Uchwyt tego rodzaju składa się z rączki i kołka stykowego. Elektroda jest przyspawana do końca przed użyciem, co umożliwia niemal całkowicie wykorzystanie metalu pręta podczas procesu spawania. Urządzenia o podobnej konstrukcji są pożądane podczas pracy z drogimi materiałami eksploatacyjnymi .

Uchwyt śruby

Elektryczny uchwyt śrubowy do falownika spawalniczego jest bardzo popularny wśród profesjonalistów. To najbardziej niezawodnie naprawia elektrody dowolnej sekcji ze względu na gwintowaną metodę prasowania . Produkty tego projektu nie mają praktycznie żadnych odsłoniętych obszarów, a to ma korzystny wpływ na bezpieczeństwo. Potrzeba okresowego skręcania wkrętów nieznacznie zwiększa czas mocowania prętów, który jest kompensowany siłą kontaktu i wygodą pracy.

Co jest ważne przy wyborze właściciela

Spawacz elektryczny utrzymuje to urządzenie w rękach znacznej części swojego czasu pracy, więc należy podjąć jego decyzję z najwyższą odpowiedzialnością. Doświadczony mistrz z pewnością zwróci uwagę na następujące kwestie:

- ciężar, wymiary, ergonomiczność uchwytu;

- zgodność oznakowania produktu z zakresem prądu wykorzystywanego w nadchodzącej pracy;

- możliwość niezawodnego mocowania elektrod o wymaganej średnicy;

- wygoda mocowania pręta pod różnymi kątami;

- jakość wykonania części przewodzących prąd i urządzeń mocujących;

- stopień zewnętrznego pokrycia oprawki materiałami izolacyjnymi;

- koszt modelu.

Przegląd popularnych modeli uchwytów

Uchwyty spawalnicze nie są klasyfikowane jako urządzenia high-tech. Za przystępną cenę można łatwo znaleźć wygodny i trwały model. Aby dokonać właściwego wyboru, wystarczy poznać kilka marek od sprawdzonych producentów.

ESAB Handy 200

Ten model uznanej szwedzkiej firmy ESAB cieszy się dużą popularnością wśród profesjonalistów i amatorów. Najlepiej nadaje się do użytku z elektrodami o średnicy 2 do 4 mm i jest przeznaczony do prądu spawania o wartości 200 amperów. Waga zaledwie 550 gramów nie spowoduje zmęczenia podczas zmiany roboczej. Zacisk śrubowy zapewnia szybką wymianę i niezawodną retencję prętów zamocowanych pod kątem 90 ° i 45 °. Pełna izolacja części pod napięciem zapewnia brak przypadkowych wycieków. Możesz kupić produkt za 500-600 rubli.

Sibrotekh 91455

Rodzimy model typu kleszcza z mocną sprężyną kosztuje tylko 200-250 rubli. Zapewnia szybką wymianę elektrod i mocowanie ich w dowolnych kierunkach. Nie ma ograniczeń co do średnicy. Części przewodzące prąd pracują z pewnością do 500 amperów. Produkt waży mniej niż 300 g. Ma ergonomiczny uchwyt i wygodną dźwignię otwierania klamry. Powłoka jest wykonana z trwałego materiału izolacyjnego.

Cedar Niemcy typ 300A

Kolejny model rosyjskiej produkcji z klipsem zaciskowym wykonanym z mosiądzu z powłoką z tworzywa sztucznego. Waży około 400 gramów i jest przeznaczony do prądu spawania do 300 amperów. Elektrodę można łatwo zainstalować w jednej z czterech możliwych pozycji. Uchwyt nie ślizga się w dłoni i nie obawia się uderzenia w wysokiej temperaturze . Cena produktu tej marki zaczyna się od 300 rubli.

Własny uchwyt elektrody

Własnymi rękami najłatwiej zrobić uchwyt w kształcie trójzębu . W tym celu stosuje się stalowy drut o okrągłym lub zmiennym przekroju poprzecznym o średnicy około 8 mm. Z niego wycina się trzy kawałki o długości około 20-25 cm, z których dwie są lekko zgięte i zespawane dolnymi końcami, tak aby elementy były umieszczone w jednej płaszczyźnie, a ich górne końce tworzą skrajne zęby widelca.

Trzeci kawałek jest nieco krótszy niż pozostałe. Dostaje również lekkie zgięcie, orientując je w płaszczyźnie prostopadłej do pierwszych dwóch półfabrykatów.

Spawanie odbywa się w taki sposób, że odsłonięty koniec elektrod używanych najczęściej w pracy jest elastycznie wprowadzany do uformowanej szczeliny z pewnym wysiłkiem.

Aby zapewnić niezawodne i szczelne połączenie kabla spawalniczego z otrzymanym projektem, jego koniec jest odsłonięty na 6-8 centymetrów i szczelnie owinięty drutem stalowym o małej średnicy. Otrzymana końcówka jest przyspawana do długich dolnych końców zewnętrznych prętów uchwytu. Rączka jest wykonana z kawałka gumowego węża, elastycznej plastikowej rurki lub dielektrycznej osłony z drutu o pożądanej średnicy, odciągając go od tylnej strony. Najwyraźniej proces produkcyjny został zademonstrowany w następnym wideo

Zacisk masowy

Aby obwód elektryczny działał prawidłowo, części do spawania muszą być solidnie połączone z ziemią. Tylko w takim przypadku uzyskasz wysokiej jakości spaw, a spawacz będzie chroniony przed porażeniem prądem elektrycznym. Funkcja kontaktu służy do zaciskania masy. Standardowe akcesoria nie zawsze odpowiadają zadaniom, więc doświadczeni rzemieślnicy próbują samodzielnie odebrać sprzęt. Najważniejsze cechy zacisków elektrycznych to:

- maksymalna moc wyjściowa prądu;

- wystarczająca gęstość kontaktu;

- możliwość utrzymania ciężaru kabla;

- kąt otwarcia terminala.

Główne typy zacisków

Urządzenie klipów może być inne. W złożonych sytuacjach zachowują się inaczej. To musi nieuchronnie być brane pod uwagę przy zakupie.

Krokodyl

Zaciski spawalnicze tego typu mają mocną sprężynę i zęby dla łatwego sprzęgania . Są instalowane i usuwane jednym ruchem ręki.

Ich zalety to:

- łatwość użycia;

- łatwa adaptacja do części o dowolnym kształcie;

- wysoki stopień ujawnienia.

Istnieją również wady:

- stopniowe łagodzenie wiosny;

- nie zawsze jest to niezawodny kontakt.

Zacisk magnetyczny

Ta konstrukcja zakłada mocny magnes trwały i terminal do podłączenia kabla.

Zapewnia to przekonujące korzyści:

- prostota i trwałość;

- możliwość mocowania do części o dowolnym kształcie i rozmiarze;

- używać w trudno dostępnych miejscach;

- brak ruchomych części;

- duży obszar kontaktu.

Ale nie zapomnij o niedociągnięciach:

- mała niezawodność mocowania do części o małej powierzchni styku;

- wrażliwość na zanieczyszczenia;

- rozmagnesowanie w wysokich temperaturach;

- Niemożliwość zastosowania stali nierdzewnej, żeliwa i metali nieżelaznych.

Zacisk

Mocowanie kabla masy za pomocą mechanizmu śrubowego jest rozprowadzane nie tak szeroko i częściej jest używane w specjalnych warunkach .

Jego zalety:

- wyjątkowo wysoka niezawodność połączenia;

- szeroki obszar kontaktu.

Wady:

- znaczące wymiary produktu;

- nakład pracy związany z mocowaniem.

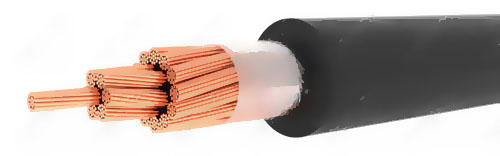

Kabel spawalniczy

Doprowadzanie napięcia do miejsca spawania i połączenie z masą podłączonych części odbywa się za pomocą kabli spawalniczych. W większości przypadków mają one jeden przewodnik o okrągłym przekroju poprzecznym i zwykle kończą się standardowymi zaciskami. Podlegają one zwiększonym wymaganiom:

- wytrzymałość mechaniczna i odporność na działanie substancji reaktywnych;

- możliwość wielokrotnego skręcania i prostowania;

- wysoka elastyczność;

- Odporność na zanieczyszczenia i wilgoć.

Najczęściej stosowanym kablem jest elastyczna marka KG. Przeznaczony jest do pracy przy prądzie stałym do 1 kV lub prądzie zmiennym o napięciu do 660 V i częstotliwości do 400 Hz. Ma wiele odmian:

- KG-CL, odporny na mrozy do -60 о С;

- KG-T, przeznaczony na klimat tropikalny;

- KGN, wyposażony w niepalną izolację;

- KG-COG, który jest szczególnie elastyczny.

Kabel КГ 1х25

Kabel KOG nadaje się do spawania łukowego, półautomatycznego lub automatycznego przy prądzie stałym do 700 V lub przy napięciu przemiennym do 220 V i częstotliwości do 50 Hz. Jego odmiany są również ukierunkowane na różne wskaźniki temperatury otoczenia.

Kabel KOG 1x16

Oprócz powszechnie stosowanych kabli jednożyłowych:

- dwuprzewodowe druty do spawania impulsowego i cięcia;

- kable trzyżyłowe stosowane do różnego rodzaju spawania automatycznego.

Maksymalne parametry prądu płynącego przez kabel są bezpośrednio związane z materiałem konstrukcji i powierzchnią przekroju poprzecznego. Wybierając odpowiednią sekcję, powinieneś użyć specjalnych tabel. W przypadku falowników pracujących w gospodarstwach domowych o napięciu 220 woltów, odpowiedni jest pojedynczy rdzeniowy drut miedziany o średnicy 6, 7 mm 2, a w przypadku automatów o dużej mocy najczęściej stosuje się 35, 6 lub 47, 2 metrów kwadratowych.

Połączenie kablowe

Kiedy kabel jest podłączony do urządzenia spawalniczego, zwykle stosuje się specjalne końcówki, aby zapewnić niezawodny kontakt i ochronę przed przypadkowym kontaktem. Przewód musi odpowiadać parametrom roboczym spawarki. Szczególną uwagę przywiązuje się do przestrzegania polaryzacji . Przy podłączaniu dwóch przewodów konieczne jest użycie zagniatania z kolejną izolacją.

W większości przypadków standardowe kable sprzedawane wraz z falownikiem są krótsze z wielu powodów, niż chciałby mistrz. Mimo, że producenci urządzeń spawalniczych zwykle nie nakładają ograniczeń na ich długość, należy korzystać z przedłużacza drutu spawalniczego z najwyższą starannością. Ważne jest, aby upewnić się, że dodana sekcja nie prowadzi do krytycznego spadku napięcia i wielkości prądu spawania.